ریخته گری آلومینیوم

روش های تست مکانیکی مقادیر معمول و حداقل خصوصیات مکانیکی که معمولاً برای ریختهگری آلیاژهای آلومینیومی خاص گزارش میشود، با استفاده از میلههای آزمایشی ریختهگری شده جداگانه که قطر آنها 12 اینچ (برای ریختهگریهای ماسه و قالب دائمی) یا 14 اینچ (برای ریختهگریهای قالبی) هستند، تعیین میشوند. به این ترتیب، این مقادیر نشاندهنده ویژگیهای ریختهگری صوتی، 13 یا 6 میلیمتر (12 یا 14 اینچ) در ضخامت مقطع هستند که با استفاده از روش معمولی ریختهگری ساخته شدهاند.

آنها خواص در تمام بخش ها و مکان های ریخته گری تولید در اندازه کامل را نشان نمی دهند. با این حال، ویژگیهای معمولی و حداقل میلههای آزمایشی در تعیین استحکام نسبی ترکیبهای مختلف آلیاژ/مقاوم مفید هستند. حداقل خصوصیات – مقادیر ذکر شده در مشخصات قابل اجرا – به جز در مواردی که غیر از این ذکر شده باشد، فقط برای میلههای آزمایش ریختهگری جداگانه اعمال میشوند. این مقادیر، بر خلاف مقادیر حداقل بر اساس میله های بریده شده از ریخته گری های تولیدی، به عنوان محدودیت های طراحی برای ریخته گری های تولیدی قابل استفاده نیستند. با این حال، آنها می توانند در تضمین کیفیت مفید باشند.

خواص مکانیکی واقعی، چه میلههای آزمایش ریختهگری شده جداگانه یا ریختهگریهای اندازه کامل، به دو عامل اصلی بستگی دارد:

- ترکیب آلیاژ و عملیات حرارتی

- الگوی انجماد و سلامت ریخته گری

برخی از مشخصات برای ریختهگریهای ماسه، قالب دائمی، گچ و سرمایهگذاری، همبستگی بین نتایج آزمایش از نمونههای برشخورده از ریختهگری و نمونههای ریختهگری جداگانه را تعریف کردهاند. یک خطای مکرر این فرض است که مقادیر آزمون تعیین شده از این منابع باید مطابقت داشته باشند. در عوض، باید انتظار داشت که ویژگیهای نمونههای ریختهگری جداگانه نسبت به نمونههای ماشینکاری شده از ریختهگری برتر باشد. در غیاب دستورالعملهای خاصتر، یک قانون سرانگشتی میانگین استحکام کششی و تسلیم نمونههای ماشینکاری شده را بهعنوان حداقل ۷۵ درصد حداقل نیاز برای نمونههای ریختهگریشده جداگانه، و ازدیاد طول حداقل ۲۵ درصد از حداقل نیاز تعریف میکند.

این روابط ممکن است در ایجاد مقبولیت تجاری قطعات مورد اختلاف مفید باشد. نمونه های آزمایشی تعیین دقیق خواص مکانیکی ریخته گری آلیاژ آلومینیوم (یا ریخته گری هر فلز دیگر) مستلزم انتخاب مناسب نمونه های آزمایشی است. برای اکثر محصولات فرفورژه، یک قطعه کوچک از مواد اغلب معمولی در نظر گرفته می شود و خواص مکانیکی تعیین شده از آن قطعه کوچک نیز معمولی در نظر گرفته می شود. با این حال، ویژگیهای ریختهگری از ناحیهای از یک قطعه ریختهگری معین به دیگری متفاوت است، و ممکن است از ریختهگری به ریختهگری در گرمای معین متفاوت باشد. اگر قطعات ریخته گری کوچک باشند، می توان از هر دسته یکی را قربانی کرد و به میله های آزمایشی برش داد.

اگر قطعات ریخته گری بیش از حد بزرگ باشند که از نظر اقتصادی قربانی شوند، میله های آزمایشی را می توان به عنوان بخشی جدایی ناپذیر از هر ریخته گری قالب گیری کرد یا می تواند در قالب جداگانه ریخته گری شود. معمولاً میله های آزمایشی در قالب جداگانه ریخته می شوند. هنگامی که این کار انجام می شود، باید دقت شود که فلز ریخته شده در قالب میله آزمایشی نماینده فلز در قطعات ریخته گری باشد که میله های آزمایش قرار است نشان دهنده آن باشند. علاوه بر این، باید از تفاوت در دمای ریختن و سرعت خنکشدن، که میتواند ویژگیهای میلههای آزمایش ریختهگری شده جداگانه را متفاوت از ریختهگریهای تولیدی کند، اجتناب کرد.

برای ریختهگریهای با فشار زیاد، میلگردهای آزمایشی ریختهگریشده یکپارچه به میلگردهای ریختهگری جداگانه ترجیح داده میشوند. با این حال، هنگامی که میلههای ریختهگری شده یکپارچه انتخاب میشوند، دروازه و بالا آمدن باید با دقت طراحی شوند تا اطمینان حاصل شود که میلههای آزمایش و ریختهگری دارای ساختار و یکپارچگی معادل هستند.

همچنین، در صورت وجود تفاوت قابل توجهی بین قطر میله آزمایش و ضخامت دیواره در نواحی بحرانی ریختهگری، استفاده از پانلهای آزمایشی یکپارچه ریختهگری شده با ضخامت آن نواحی بحرانی، بهجای میلگردهای آزمایش استاندارد، باید در نظر گرفته شود. ASTM E8 میلههای آزمایشی را برای ارزیابی ریختهگریهای آلومینیومی مناسب تعریف میکند. استفاده از میله های آزمایشی بریده شده از قالب های ریخته گری توصیه نمی شود. آزمایش سرویس شبیه سازی شده (اثبات) مناسب تر در نظر گرفته می شود.

ترکیب شیمیایی و عملیات حرارتی. خواص مکانیکی قطعات ریخته گری نه تنها به انتخاب آلیاژ بلکه تا حدودی به سایر ملاحظات مرتبط با آلیاژ نیز بستگی دارد. تغییرات در ترکیب شیمیایی، حتی در محدوده های مشخص، می تواند اثرات قابل اندازه گیری داشته باشد. ملاحظات متالورژیکی مانند مغزه سازی، جداسازی فاز و اصلاح نیز می توانند خواص را تغییر دهند. اصلاح معمولاً برای آن دسته از آلیاژهای آلومینیوم با سیلیکون 5٪ یا بیشتر استفاده می شود.

در آلیاژهای Hypoeutectic Al-Si، یوتکتیک سیلیکون درشت با اصلاح، تصفیه و پراکنده شده است. ساختار اصلاح شده هم شکل پذیری و هم مقاومت مکانیکی را افزایش می دهد. اصلاح با افزودن مقادیر کمی (0.02٪) سدیم یا استرانسیم انجام می شود. ایجاد این اضافات اغلب گاز را به مذاب وارد می کند. بنابراین، استفاده از آنها باید با مشخصات رادیوگرافی قابل اعمال سنجیده شود. در آلیاژهای آلومینیوم-سیلیکون هایپریوتکتیک (سیلیکون بیشتر از 11.7%)، پالایش سیلیکون اولیه در ماسه و ریخته گری قالب دائمی با افزودن 0.05% P انجام می شود. این آلیاژها، افزودن فسفر باعث بهبود متوسطی در استحکام و ماشینکاری میشود.

در جایی که عملیات حرارتی مورد نیاز است، انتخاب مزاج بر خواص تأثیر می گذارد. متغیرهای عملیات حرارتی مانند زمان و دما محلول، دمای محیط سردکننده و تاخیر سرد کردن نیز می توانند خواص را تغییر دهند.

متغیرهای ریخته گری نیز به تغییرات مکانیکی-ویژگی کمک می کنند. تفاوت بین خواص میله آزمایشی معمولی و خواص مکانیکی قطعات ریختهگری با اندازه کامل ناشی از تفاوت در ویژگیهای سالم و انجماد است. سلامت ریخته گری به میزان تخلخل یا سایر عیوب موجود در ریخته گری بستگی دارد. وجود تفاله، تخلخل انقباضی و تخلخل گاز همگی باعث کاهش خواص می شوند. ذوب و تخلخل گاز با روش های مناسب ذوب و ریختن به حداقل می رسد.

ویژگیهای ریختهگریهای تولیدی بسته به دو جنبه از ویژگیهای انجماد در هر بخش از ریختهگری متفاوت است: سرعت انجماد و محل و شکل انقباض. انقباض زمانی حاصل می شود که عرضه فلز مذاب در طول انجماد کافی نباشد. انقباض ممکن است به صورت انقباض اسفنجی، انقباض خط مرکزی، تخلخل انقباض یا یک حفره بزرگ انقباض آشکار باشد. با این حال، انقباض را می توان با استفاده مناسب از انجماد جهت کنترل کرد.

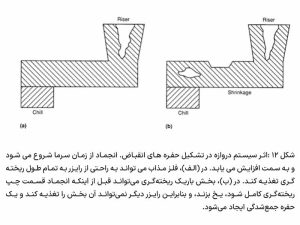

انجماد جهت دار در یک بخش ریخته گری با شروع انجماد در یک نقطه انتخاب شده و اجازه دادن به آن به سمت بالابر انجام می شود. اگر انجماد نیز از نقطه دوم (مانند یک ناحیه نازک تر) شروع شود، سپس انقباض بین این دو نقطه نتیجه می شود، همانطور که در شکل 12 نشان داده شده است. انجماد با استفاده مناسب از سرما، رایزر و مواد عایق. طراحی ریخته گری نیز در حصول اطمینان از ایجاد گرادیان های حرارتی لازم بسیار مهم است.

هنگامی که ویژگی های انجماد کل ریخته گری مورد بررسی قرار می گیرد، انجماد ممکن است در برخی از مناطق ریخته گری سریعتر از سایر مناطق باشد. به عنوان مثال، نرخ در یک منطقه سرد سریعتر از یک منطقه بالا خواهد بود. نرخ انجماد یک بخش ریخته گری را می توان با استفاده از تکنیک متالوگرافی که فاصله دندریت-بازو را اندازه گیری می کند، تعیین کرد. نرخ انجماد بالا باعث ایجاد فاصله نسبتاً کوچک دندریت-بازو می شود.

همانطور که در بخش “کنترل ساختار” در این مقاله توضیح داده شد، فرآیندهای ریخته گری همه با حالت انجماد مشخص می شوند. در ریخته گری، فلز به سرعت تزریق می شود و بنابراین در معرض نرخ های سرد بالا قرار می گیرد. این منجر به انجماد سریع و ساختار متالوگرافی ظریف در سطح می شود. با این حال، سرعت سریع سرما و رد سریع معمولاً منجر به انقباض خط مرکزی می شود. به طور کلی دستیابی به انجماد جهت دار در قالب های ریخته گری برای غلبه بر این انقباض خط مرکزی غیر عملی بوده است.

در ریختهگری قالب دائمی، سرعت سرد شدن نیز زیاد است، اما ریختن آهستهتر اجازه می دهد زمان تغذیه طولانی تر و ریخته گری صدای بیشتری داشته باشد. طراحی در حصول اطمینان از الگوی انجماد مناسب بسیار مهم است. به دلیل نرخ انجماد بالا، خواص قالبهای قالب و قالب دائمی نسبت به متغیرهای ریختهگری حساس نیستند. با توجه به زمان انجماد نسبتا طولانی، خواص ریخته گری شن و ماسه و گچ به تغییرات در تکنیک ریخته گری بسیار حساس است. لرز، خیز و دروازه به طور قابل توجهی بر خواص تأثیر می گذارد.

قالب های گچی با خاصیت عایق بودن، سرعت انجماد را پایین نگه می دارند و در نتیجه ریخته گری هایی با خواص نسبتاً پایین تولید می کنند. استحکام خستگی قطعات ریخته گری معمولاً کمتر از مواد فرفورژه زمانی است که نمونه ها صاف هستند. با این حال، از آنجایی که قطعات ریخته گری نسبت به محصولات فرفورژه نسبت به بریدگی حساسیت کمتری دارند، ریخته گری ممکن است در کاربردهایی با بارگذاری چند جهته و/یا حساسیت بریدگی مفید باشد.