اعوجاج و ترک خوردن در حین کوئنچ، شدت کوئنچ و تجهیزاتی را که ممکن است مورد استفاده قرار گیرد محدود می کند. کوئنچ کردن شدیدتر مارتنزیت را در عمق بیشتری تولید می کند (با فولادی با سختی مشخص)، اما احتمال اعوجاج و ترک خوردن را نیز افزایش می دهد.

اعوجاج در حین کوئنچ کردن را می توان با یادآوری این موارد درک کرد:

- فولاد در زمان سرد بودن از استحکام بالاتری نسبت به حالتی که گرم است برخوردار است

- فولاد هنگام سرد شدن منقبض می شود

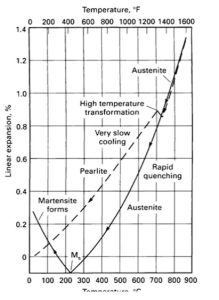

تغییرات ابعادی خطی که در طول خنکسازی و تبدیل رخ میدهند در شکل زیر برای هر دو شرایط خنککننده آهسته و کوئنچ کردن سریع نشان داده شده است. کوئنچ برای تشکیل مارتنزیت منجر به انبساط ماده در مقایسه با پرلیت می شود. با این حال، مشخص شده است که هر دو ماده پرلیت و مارتنزیتی بیش از 1٪ در طول خنک شدن از دمای آستنیت منقبض می شوند، اما مواد مارتنزیتی انقباض خالص کمتری دارند.

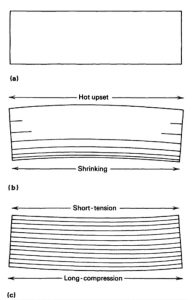

اعوجاج نتیجه سه پدیده است: تاب خوردگی، تغییر شکل ناشی از حرارت و تشکیل مارتنزیت. تاب برداشتن نتیجه یک قطعه در حین گرمایش است. تغییر شکل حرارتی در نتیجه انقباض غیریکنواخت در طول خنک شدن است. این تعاریف، تعاریف راحتی هستند و در این دو پدیده همپوشانی وجود دارد. انبساط مرتبط با تشکیل مارتنزیت همچنین باعث ایجاد تنش هایی می شود که باعث اعوجاج می شود. تاب برداشتن در طول خنکسازی غیریکنواخت به صورت شماتیک در شکل زیر نشان داده شده است.

اگر میله در یک طرف کوئنچ می شد (شکل b)، سمتی که سریعتر خنک می شود زودتر و با سرعت بیشتری نسبت به طرف مقابل منقبض می شود. طرفی که به سرعت خنک می شود و باعث تغییر شکل پلاستیک در قسمت داغ می شود. تغییر شکل با سرد شدن و انقباض سمت آرامتر سرد شده دنبال میشود.

هنگامی که قطعه سرد شد، سپس تاب میخورد ( اگر تنش از استحکام تسلیم میله بیشتر شود ) با طرفی که به آرامی خنک میشود کوتاهتر و مقعر میشود (شکل c را ببینید). تغییر شکل پلاستیک در سمت داغ منجر به تنش های فشاری در سمت سرد شده سریع و تنش های کششی در سمت خنک تر می شود. تغییر شکل ناشی از گرادیان های حرارتی تولید شده در طول خنک سازی در شکل زیر نشان داده شده است.

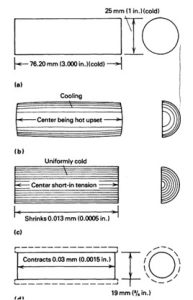

اگر قسمتی در ابتدا به طور یکنواخت داغ باشد، همانطور که در شکل (a) نشان داده شده است، و به سرعت کوئنچ شود، سطح بیرونی منقبض می شود در حالی که مرکز هنوز نسبتاً گرم است. این فرآیند سطح بیرونی را تحت کشش و داخل را تحت فشار قرار می دهد و باعث جریان پلاستیک داخلی می شود (شکل b).

همانطور که مرکز قطعه سرد می شود و دما به مقدار یکنواخت پایین می رسد، انقباض حرارتی در مرکز میله رخ می دهد، که حالت تنش را معکوس می کند و مرکز را در کشش قرار می دهد (شکل c). ماشینکاری نهایی پوسته بیرونی تنش کششی موجود در هسته را حذف می کند (شکلd).

تبدیل مارتنزیتی با یک انقباض خالص در حدود 1٪ در طول خنک شدن از دمای آستنیته به دمای اتاق رخ می دهد. در طول خنک شدن سریع، سطح بیرونی به مارتنزیت کوئنچ می شود و انقباض بعدی هسته باعث ایجاد فشرده سازی سطح و کشش مرکزی می شود (شکل زیر).

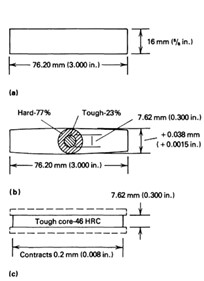

شکل بالا به صورت شماتیک میله ای را نشان می دهد که در ابتدا 75 میلی متر (3 اینچ) طول و 16 میلی متر (58 اینچ) قطر داشت. در طول کوئنچ شدن آب از 775 درجه سانتیگراد (1425 درجه فارنهایت)، تغییر شکل در مرکز میله رخ داد که در نتیجه قطر میله 0.038 میلی متر (0.0015 اینچ) بزرگتر از قطر اولیه شد. اگر سطح سخت شده میله برای کاهش تنش داخلی و تولید قطر نهایی 7.62 میلی متر (0.300 اینچ) باشد، طول نهایی میله 0.2 میلی متر (0.008 اینچ) کمتر از حالت کوئنچ شده خواهد بود.

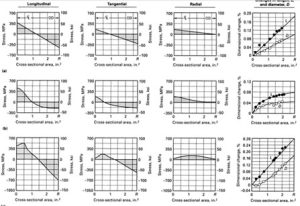

طیف گسترده ای از آزمایش های مشابه انجام شده است تا نشان دهد که تنش کششی و فشاری ایجاد شده در طول خنک سازی و تشکیل مارتنزیت می تواند منجر به تغییر شکل قابل توجهی در قطعات فولادی شود. حالات تنش در فولاد 0.6% C سخت شده، فولاد 0.6% C و فولاد 0.30% C با هسته سخت شده در شکل زیر نشان داده شده است. تغییرات طول و قطر و همچنین پروفایل های تنش نشان داده شده است.

منابع اضافی اعوجاج

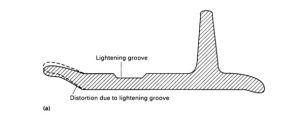

به طور کلی، اعوجاج رخ داده در طول کوئنچ کردن بستگی به اندازه و شکل میله، ترکیب میله، و ویژگی های کوئنچ به کار گرفته شده دارد. قطعات با نسبت اندازه بیشتر از 1:4. قطعات بزرگ با سطح مقطع نسبتا نازک؛ و قطعات حاوی شکاف ها، سوراخ های کلید، سوراخ های حفر شده یا شیارها به دلیل مشکل در دستیابی به نرخ گرمایش و سرمایش یکنواخت باعث ایجاد مشکل می شوند.

ویژگیهای روش کوئنچ کردن، بهویژه شرایطی که باعث افزایش سرعت خنکسازی از طریق محدوده تبدیل میشوند، اعوجاج و ترک را تشدید میکنند. کوئنچ کردن سریع تا دمای کمی بالاتر از دمای Ms، به دنبال خنک شدن آهسته در محدوده تشکیل مارتنزیت، اعوجاج را به حداقل می رساند. نرخ یکنواخت حذف گرما در واحد سطح نیز تمایل به به حداقل رساندن اعوجاج دارد.

ترک خوردگی به دلایل مشابه اعوجاج رخ می دهد، اما ترک ها زمانی ایجاد می شوند که کرنش موضعی از کرنش شکست در ماده بیشتر شود. معمولاً ترک ها از مرزهای دانه آستنیت پیروی می کنند، اما به نظر نمی رسد که ترک خوردن به اندازه دانه آستنیت مربوط باشد.

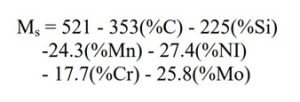

تمایل به ترک خوردگی معمولاً با افزایش دمای Ms کاهش می یابد. دمای Ms در درجه سانتیگراد را می توان با استفاده از معادله زیر تقریب زد: