مهندسی معکوس نقش مهمی در بهبود کیفیت قطعات تولیدی در صنایع مختلف دارد. با تجزیه و تحلیل سیستماتیک اجزای موجود، مهندسان می توانند نقص های طراحی را شناسایی کنند، عملکرد را بهبود بخشند و محصولاتی با عملکرد بهتر ایجاد کنند.

مزایای مهندسی معکوس در صنایع متالورژی

در اینجا روشهای کلیدی وجود دارد که مهندسی معکوس به بهبود کیفیت کمک میکند:

- شناسایی ایرادات طراحی

یکی از مزایای اولیه مهندسی معکوس توانایی آن در کشف مشکلات در طراحی محصول است. با جداسازی و تجزیه و تحلیل یک قطعه، مهندسان میتوانند ارزیابی کنند که آیا الزامات استحکام و دوام آن مطابقت دارد یا خیر. این فرآیند امکان شناسایی نقاط ضعفی را که ممکن است منجر به شکست در برنامههای کاربردی در دنیای واقعی شود، فراهم میکند و تولیدکنندگان را قادر میسازد تا قطعات را برای ایمنی و قابلیت اطمینان بیشتر طراحی کنند.

- افزایش فرآیندهای تولید

مهندسی معکوس تولیدکنندگان را قادر می سازد تا فرآیندهای ساخت مورد استفاده برای قطعات موجود را بررسی کنند. مهندسان با درک چگونگی ساخت قطعات، می توانند ناکارآمدی یا نقص در روش های تولید را مشخص کنند. این بینش می تواند منجر به بهبود در فرآیند تولید شود و در نتیجه محصولات با کیفیت بالاتری تولید شوند که کارآمدتر تولید می شوند.

- یادگیری از رقبا

از طریق مهندسی معکوس، تولیدکنندگان می توانند محصولات رقیب را برای شناسایی ویژگی ها و نوآوری های موفق تجزیه و تحلیل کنند. این تجزیه و تحلیل رقابتی نه تنها به معیار کیفیت کمک می کند، بلکه ایده هایی را برای طرح های جدید یا بهبود محصولات موجود ایجاد می کند. با اتخاذ بهترین شیوه های مشاهده شده در سایر محصولات، شرکت ها می توانند پیشنهادات خود را به طور قابل توجهی بهبود بخشند.

- سفارشی سازی برای نیازهای خاص

در بسیاری از موارد، مهندسی معکوس امکان سفارشی سازی قطعات را برای رفع نیازهای خاص کاربر فراهم می کند. با اصلاح طرحهای موجود بر اساس دادههای مهندسی معکوس، مهندسان میتوانند اطمینان حاصل کنند که محصولات نهایی با مشخصات مشتری مطابقت دارند و در نتیجه رضایت و عملکرد کلی را بهبود میبخشند.

- کنترل و بازرسی کیفیت

مهندسی معکوس نیز در فرآیندهای کنترل کیفیت مؤثر است. با درک ویژگی های یک محصول خوب تولید شده، مهندسان می توانند معیارها و استانداردهایی را برای محصولات جدید ایجاد کنند. این دانش به ارزیابی اینکه آیا اجزای جدید با استانداردهای کیفیت مطابقت دارند یا خیر، کمک میکند، بنابراین ثبات و قابلیت اطمینان در تولید را تضمین میکند.

- کاهش هزینه و کارایی

با تجزیه و تحلیل و بهینه سازی طرح های موجود، مهندسی معکوس می تواند منجر به کاهش هزینه شود. مهندسان می توانند مواد و فرآیندهایی را شناسایی کنند که در عین حفظ یا بهبود کیفیت، مقرون به صرفه تر هستند. این رویکرد نه تنها ارزش کلی محصول را افزایش می دهد، بلکه ضایعات و هزینه های تولید را نیز به حداقل می رساند و به مدیریت بهتر منابع کمک می کند.

- نوآوری و توسعه محصول جدید

مهندسی معکوس می تواند به عنوان یک کاتالیزور برای نوآوری عمل کند. با کالبد شکافی محصولات موجود، مهندسان می توانند بینش هایی کسب کنند که الهام بخش ایده ها و پیشرفت های جدید است. این فرآیند تکراری یادگیری از طرحهای موجود میتواند منجر به توسعه محصولات جدیدی شود که عملکرد بهتری از پیشینیان خود دارند یا شکافهای موجود در بازار را پر میکنند.

هدف مهندسی معکوس در متالورژی

مهندسی معکوس را می توان به عنوان بررسی سیستماتیک یک محصول برای درک اجزای آن و نحوه تعامل آنها تعریف کرد. در متالورژی، این معمولاً شامل شناسایی مواد مورد استفاده، فرآیندهای ساخت به کار گرفته شده و خواص محصول نهایی است. اهداف اولیه مهندسی معکوس عبارتند از:

- ساخت قطعات جایگزین: اغلب، شرکت ها نیاز به تولید قطعاتی دارند که دیگر طرح ها یا مشخصات اصلی برای آن ها موجود نیست. مهندسی معکوس امکان تکرار دقیق این قطعات را فراهم می کند.

- مقایسه کیفیت: با تجزیه و تحلیل محصول رقیب، تولیدکنندگان می توانند عملکرد و کیفیت را در برابر استانداردهای صنعت ارزیابی کنند و زمینه های بهبود را شناسایی کنند.

- بهبود مواد و فرآیند: بینشهای بهدستآمده از مهندسی معکوس میتواند منجر به افزایش در انتخاب مواد و فرآیندهای تولید شود و در نهایت باعث کاهش هزینهها و افزایش کارایی شود.

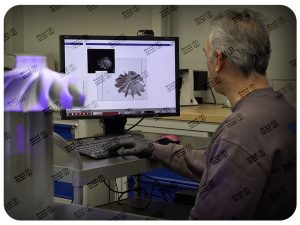

روش شناسی ها (Methodologies)

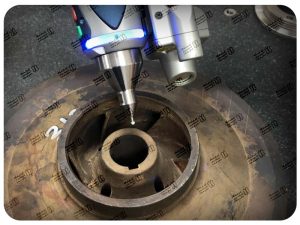

فرآیند مهندسی معکوس در متالورژی شامل چندین روش کلیدی است:

- تجزیه و تحلیل بصری و ریزساختاری: این مرحله شامل بررسی سطح و ساختار داخلی قطعه با استفاده از تکنیک هایی مانند متالوگرافی است. این تجزیه و تحلیل به تعیین روش ساخت (به عنوان مثال، ریختهگری، آهنگری) و ویژگیهای ریزساختاری مواد کمک میکند.

- آزمایش ترکیب شیمیایی: مهندسان با استفاده از روشهایی مانند طیفسنجی، میتوانند ترکیب شیمیایی فلز را شناسایی کرده و عیار آن را بر اساس استانداردهایی مانند AISI، ASTM یا SAE تعیین کنند. این اطلاعات برای اطمینان از اینکه قطعه بازتولید شده مطابق با مشخصات مورد نیاز است، بسیار مهم است.

- تست مکانیکی: برای ارزیابی عملکرد مواد، آزمایشهای مکانیکی مانند استحکام کششی، سختی و مقاومت در برابر ضربه انجام میشود. این آزمایش ها داده هایی را در مورد نحوه رفتار مواد در شرایط عملیاتی ارائه می دهند.

- مستندسازی و گزارشدهی: پس از تجزیه و تحلیل، گزارشهای دقیقی تولید میشود که یافتهها، از جمله درجهبندی مواد، روشهای ساخت، و هر حوزه شناساییشده برای بهبود را نشان میدهد. این مستندات به عنوان مرجعی برای تولیدات آینده عمل می کند.

برنامه های کاربردی مهندسی معکوس در صنایع متالورژی

مهندسی معکوس در متالورژی طیف گسترده ای از کاربردها در بخش های مختلف دارد:

- هوافضا و صنایع دفاعی: در این صنایع، مهندسی معکوس اغلب برای توسعه قطعات یدکی تجهیزاتی که طرح های اصلی در دسترس نیستند، استفاده می شود. این امر به ویژه برای حفظ سیستم های قدیمی تر و اطمینان از آمادگی عملیاتی مهم است.

- صنعت خودرو: سازندگان ممکن است قطعات را برای بهبود عملکرد، کاهش وزن یا بهبود ویژگیهای ایمنی در خودروها مهندسی معکوس کنند. این عمل ضمن استفاده از طرح های موجود، امکان نوآوری را فراهم می کند.

- دستگاههای پزشکی: در زمینه پزشکی، مهندسی معکوس میتواند برای بازسازی یا بهبود ابزارهای جراحی و ایمپلنتها مورد استفاده قرار گیرد، و اطمینان حاصل شود که آنها استانداردهای نظارتی دقیق را برآورده میکنند و در عین حال عملکرد را نیز افزایش میدهند.

- محصولات مصرفی: شرکت ها ممکن است محصولات رقبا را تجزیه و تحلیل کنند تا ویژگی هایی را شناسایی کنند که می توانند بهبود یابند و مزیت رقابتی را در بازار تقویت کنند.

چالش های موجود مهندسی معکوس در صنایع متالورژی

مهندسی معکوس فلزات چندین چالش مهم را ارائه می دهد که می تواند بر اثربخشی و کارایی فرآیند تأثیر بگذارد. این چالش ها ناشی از عوامل مختلف فنی، قانونی و عملیاتی است. در اینجا چالش های اصلی شناسایی شده در زمینه مهندسی معکوس در متالورژی آمده است:

- نداشتن مستندات

یکی از موانع اصلی در مهندسی معکوس، عدم وجود مستندات کافی در مورد طراحی اولیه و فرآیندهای ساخت اجزای فلزی است. این ممکن است به دلایل مختلفی رخ دهد، از جمله فناوری قدیمی، سوابق از دست رفته یا تلاش های عمدی برای محرمانه نگه داشتن طرح ها. بدون این اطلاعات حیاتی، مهندسان ممکن است برای تکثیر یا درک دقیق عملکرد و ویژگیهای مورد نظر جزء تلاش کنند.

- پیچیدگی مواد و سازه ها

فلزات و آلیاژها اغلب ریزساختارهای پیچیده ای را نشان می دهند که به طور قابل توجهی بر خواص مکانیکی آنها تأثیر می گذارد. مهندسی معکوس یک جزء مستلزم درک عمیق این ریزساختارها و نحوه ارتباط آنها با عملکرد مواد است. ماهیت پیچیده این مواد می تواند ارزیابی دقیق خواص و رفتار آنها را در شرایط مختلف چالش برانگیز کند. علاوه بر این، تغییرات در تکنیکهای پردازش میتواند به تفاوتهایی در ریزساختار منجر شود و فرآیند مهندسی معکوس را بیشتر پیچیده کند.

- نگرانی های مالکیت فکری

مهندسی معکوس می تواند مسائل حقوقی و اخلاقی، به ویژه در مورد حقوق مالکیت معنوی را مطرح کند. اگر محصولی به ثبت رسیده باشد، مهندسی معکوس آن برای تکرار یا بهبود طرح ممکن است این حقوق را نقض کند. این نگرانی به ویژه در صنایع رقابتی که در آن طرحهای اختصاصی به شدت محافظت میشوند، مرتبط است. شرکت ها باید این مناظر قانونی را با دقت بررسی کنند تا از دعاوی حقوقی بالقوه یا آسیب به شهرت خودداری کنند.

- محدودیت زمان و منابع

فرآیند مهندسی معکوس می تواند منابع فشرده باشد و به تجهیزات و تخصص تخصصی نیاز دارد. برای سازمانهای کوچکتر یا آنهایی که بودجه محدودی دارند، هزینههای مرتبط با مهندسی معکوس میتواند گزاف باشد. این شامل هزینه های مربوط به دستیابی به ابزارهای پیشرفته اسکن و تجزیه و تحلیل، و همچنین هزینه های نیروی کار پرسنل ماهر مورد نیاز برای انجام موثر مهندسی معکوس می شود.

- داده های ناقص یا نادرست

حتی با تلاشهای کامل، مهندسی معکوس میتواند دادههای ناقص یا نادرست به دست آورد. اصلاحات یا تعمیرات انجام شده بر روی قطعه اصلی ممکن است منعکس کننده طراحی اولیه آن نباشد و منجر به اختلاف در نتایج مهندسی معکوس شود. علاوه بر این، مهندسان اغلب باید بر اساس دادههای موجود حدسهای دقیقی بزنند، که میتواند عدم قطعیتها و خطاها را در تحلیل نهایی وارد کند.

نتیجه گیری

با درک مواد و فرآیندهای پشت اجزای موجود، صنایع می توانند نوآوری کنند، کیفیت را بهبود بخشند و طول عمر محصولات خود را تضمین کنند. با پیشرفت تکنولوژی، روش ها و کاربردهای مهندسی معکوس به تکامل خود ادامه خواهند داد و فرصت ها و چالش هایی را برای مهندسان و تولیدکنندگان به طور یکسان ارائه می کنند.