اهمیت آزمون های متالورژیکی

در چشم انداز صنعتی امروز، اطمینان از ایمنی و کارایی عملیات بسیار مهم است. بازرسیهای دورهای و آزمایشهای متالورژیکی بهعنوان اجزای حیاتی در حفظ یکپارچگی تجهیزات، جلوگیری از حوادث و حصول اطمینان از رعایت مقررات ایمنی عمل میکنند.

بازرسی های منظم برای شناسایی مسائل احتمالی قبل از تبدیل شدن به مشکلات جدی ضروری است. به عنوان مثال، یک خطای جزئی در ماشین آلات یا اجزای ساختاری در صورت عدم رسیدگی می تواند منجر به خرابی فاجعه بار شود.

با انجام بازرسیهای دورهای، شرکتها میتوانند چنین مسائلی را زود تشخیص داده و اصلاح کنند، که به طور قابلتوجهی خطر تصادفات را کاهش داده و ایمنی محل کار را افزایش میدهد.

حوادث تاریخی پیامدهای غفلت از بازرسی ها را برجسته می کند. انفجار دکل نفتی Deepwater Horizon در سال 2010، که منجر به یکی از بزرگترین بلایای زیست محیطی شد، با نقص در تجهیزات ایمنی مرتبط بود که می توانست از طریق بازرسی های منظم شناسایی شود. به طور مشابه، فاجعه پایپر آلفا به عنوان یک یادآوری آشکار از نحوه نگهداری ناکافی می تواند منجر به نتایج غم انگیز شود.

بسیاری از صنایع توسط مقررات ایمنی سختگیرانه اداره می شوند که بازرسی و ممیزی منظم را الزامی می کند. رعایت این مقررات نه تنها به جلوگیری از جریمه های سنگین کمک می کند، بلکه از شرکت ها در برابر مسئولیت های قانونی در صورت بروز حوادث محافظت می کند. سوابق بازرسی مستند می تواند به عنوان مدرکی برای انطباق در طول ممیزی های ایمنی عمل کند و تعهد به حفظ استانداردهای ایمنی بالا را نشان دهد.

با تکامل قوانین، بازرسی های دوره ای به کسب و کارها اجازه می دهد تا در مورد تغییرات لازم در تجهیزات و فرآیندهای خود به روز بمانند. این رویکرد پیشگیرانه تضمین می کند که عملیات مطابق با آخرین استانداردهای ایمنی باقی می ماند و در نتیجه خطرات مرتبط با عدم انطباق را به حداقل می رساند.

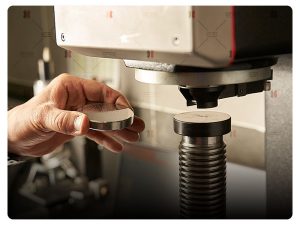

بازرسی های منظم تشخیص زودهنگام مسائل جزئی مانند ساییدگی یا خوردگی را تسهیل می کند که در صورت نادیده گرفتن می تواند منجر به آسیب های قابل توجهی شود. رسیدگی سریع به این مشکلات از طریق آزمایشات متالورژی و تعمیر و نگهداری، نه تنها طول عمر تجهیزات را افزایش می دهد، بلکه عملکرد آن را نیز افزایش می دهد.

سرمایه گذاری در بازرسی های منظم می تواند منجر به صرفه جویی قابل توجهی در هزینه ها در طول زمان شود. با توجه به مسائل کوچک قبل از اینکه به تعمیرات یا تعویض عمده تبدیل شوند، شرکت ها می توانند از خرابی غیرمنتظره و هزینه های مرتبط جلوگیری کنند. این استراتژی نگهداری پیشگیرانه در نهایت با اطمینان از اینکه ماشین آلات کارآمد و قابل اعتماد کار می کنند، بازده سرمایه گذاری را به حداکثر می رساند. ادغام بازرسی های دوره ای در عملیات روزانه فرهنگ ایمنی را در سازمان ها پرورش می دهد.

هنگامی که کارکنان اهمیت بررسی های منظم را درک می کنند، احتمال بیشتری دارد که نگرانی ها را گزارش کنند و اقدامات ایمن را در اولویت قرار دهند. این تعهد جمعی به ایمنی روحیه و بهره وری کلی محل کار را افزایش می دهد.

بطور خلاصه می توان گفت، بازرسیهای دورهای و آزمایشهای متالورژیکی، شیوههای ضروری هستند که به طور قابل توجهی به ایمنی عملیاتی، انطباق با مقررات، طول عمر تجهیزات و کارایی هزینه در صنایع کمک میکنند.

با اولویتبندی این شیوهها، سازمانها نه تنها از نیروی کار خود محافظت میکنند، بلکه سرمایهگذاریهای خود را در برابر شکستهای پرهزینه و عواقب قانونی تضمین میکنند. همانطور که صنایع همچنان در حال تکامل هستند، حفظ یک رژیم بازرسی قوی برای اطمینان از عملیات ایمن و کارآمد حیاتی باقی خواهد ماند.

حوادث ناشی از عدم آنالیزها و بازرسی های متالورژیکی

تجزیه و تحلیل متالورژی نقش مهمی در جلوگیری از حوادث و تضمین ایمنی صنایع مختلف دارد. در اینجا چندین مثال قابل توجه وجود دارد که در آن شکست در انجام آنالیز متالورژیکی کافی منجر به حوادث فاجعه آمیز شد:

- فاجعه پایپر آلفا (1988)

فاجعه Piper Alpha یکی از بدنام ترین حوادث صنعتی است که منجر به از دست دادن جان 167 نفر و خسارت قابل توجه زیرساخت ها شد. علت اصلی نشت گاز به دلیل پارگی پمپ میعانات گازی بود که به تعمیر و نگهداری ناکافی و کنترل خوردگی نسبت داده شد. این حادثه نیاز حیاتی به تجزیه و تحلیل متالورژیکی مداوم برای نظارت و حفظ یکپارچگی تجهیزات، به ویژه در محیطهای پرخطر مانند سکوهای نفتی فراساحلی را برجسته کرد.

- فاجعه چلنجر شاتل فضایی (1986)

فاجعه چلنجر زمانی رخ داد که شاتل 73 ثانیه پس از پرواز خود از هم جدا شد و هر هفت خدمه آن کشته شدند. بررسیها نشان داد که خرابی حلقههای O، که تقویتکنندههای موشک جامد را مهر و موم میکردند، با دمای پایین تشدید شد. این حادثه بر اهمیت آزمایشهای متالورژیکی دقیق و انتخاب مواد در شرایط مختلف محیطی برای جلوگیری از چنین شکستهایی در کاربردهای هوافضا تأکید کرد.

- فروریختن پل باریک تاکوما (1940)

در حالی که یک شکست مستقیم متالورژیکی نیست، فروریختن پل باریک تاکوما نشان دهنده پیامدهای درک ناکافی رفتار مواد است. این پل به دلیل نوسانات ناشی از تشدید به شدت پیچ خورد و منجر به فروریختن آن شد.

این رویداد بر ضرورت تجزیه و تحلیل جامع مواد در طراحی مهندسی برای اطمینان از مقاومت سازه ها در برابر نیروهای دینامیکی تاکید کرد.

- نشت نفت Deepwater Horizon (2010)

جلوگیری از انفجار به دلیل خستگی و ترک خوردگی استرس در اجزای فلزی آن از کار افتاد. فقدان آنالیز متالورژیکی مناسب به این فاجعه زیست محیطی کمک کرد.

- فروریختن پل نقره ای (1967)

این پل به دلیل شکستگی در ناحیه چشم ناشی از ترک خوردگی ناشی از خوردگی استرس و نگهداری ضعیف فرو ریخت. تجزیه و تحلیل متالورژیکی می توانست آسیب پذیری ها را از قبل شناسایی کند.

- فاجعه قطار Eschede (1998)

یک قطار سریع السیر در آلمان پس از شکستگی رینگ چرخ به دلیل ترک های ناشی از خستگی از ریل خارج شد. عدم شناسایی این ترک ها از طریق بازرسی های متالورژیکی منجر به کشته شدن 101 نفر شد.

- انفجار خط لوله سن برونو (2010)

یک خط لوله گاز طبیعی به دلیل جوشکاری معیوب و خوردگی منفجر شد. تجزیه و تحلیل متالورژی می توانست با شناسایی عیوب در بازرسی ها از این فاجعه جلوگیری کند.

- سقوط پیادهروی کانزاس سیتی Hyatt Regency (1981)

خرابی سازه به دلیل انتخاب نامناسب مواد و تست تنش ناکافی میله های فولادی رخ داد که منجر به مرگ 114 نفر شد. ارزیابی متالورژیکی میتوانست نقصهای طراحی را آشکار کند.

- TWA Flight 800 Explosion (1996)

انفجار مخزن سوخت با خستگی فلز و نگهداری نادرست سیستم های سیم کشی مرتبط بود. تجزیه و تحلیل متالورژی ممکن است نشانه های اولیه تخریب مواد را شناسایی کند.

- تراژدی گاز بوپال (1984)

انتشار گاز متیل ایزوسیانات در کارخانه یونیون کاربید در بوپال، هند، به دلیل خوردگی اجزای فلزی در مخازن ذخیره سازی تشدید شد. تجزیه و تحلیل متالورژیکی ناکافی در شناسایی آسیبپذیریها در مواد مورد استفاده شکست خورد که منجر به یکی از بدترین بلایای صنعتی جهان شد.

- Aloha Airlines پرواز 243 (1988)

پرواز Aloha Airlines به دلیل خستگی فلزی در بدنه هواپیما دچار کاهش فشار انفجاری شد. فقدان بازرسی متالورژیکی منظم نتوانست ترکها را شناسایی کند که منجر به خسارت قابل توجه و یک کشته شد.

- خاموشی شمال شرقی (2003)

خاموشی بزرگی که بخشهایی از شمال شرقی ایالات متحده را تحت تأثیر قرار داد تا حدی به دلیل خرابی خطوط انتقال ناشی از گرمای بیش از حد و خوردگی بود. تجزیه و تحلیل متالورژیکی ناکافی در پیش بینی تخریب مواد که به این حادثه کمک کرده است، ناکام ماند.

- نشت شیمیایی غرب ویرجینیا (2014)

نشت مواد شیمیایی به رودخانه الک با خرابی یک مخزن ذخیره سازی ساخته شده از مواد نامرغوب مرتبط بود. عدم ارزیابی متالورژیکی امکان استفاده از مواد ناکافی را فراهم کرد که در نهایت شکست خورد و منجر به آلودگی گسترده شد.

- فاجعه هسته ای فوکوشیما دایچی (2011)

فاجعه هسته ای با شکست در ساختارهای مهار راکتور، که به اندازه کافی برای یکپارچگی مواد در شرایط شدید ارزیابی نشده بود، تشدید شد. تجزیه و تحلیل متالورژی می تواند نقاط ضعفی را که به فاجعه کمک کرده است شناسایی کند.

- فروریختن پل در مینیاپولیس (2007)

فروریختن پل I-35W تا حدی به دلیل خوردگی و خستگی در اجزای فولادی بود که به اندازه کافی از نظر یکپارچگی ساختاری آنها در طول زمان تجزیه و تحلیل نشده بود و منجر به مرگ 13 نفر شد.

- فاجعه شاتل فضایی کلمبیا (2003)

شاتل پس از ورود مجدد به دلیل آسیب دیدگی ناشی از عایق فوم که به لبه جلویی بال برخورد کرده بود، متلاشی شد. شکست در تجزیه و تحلیل ضربه به سازه فلزی بال منجر به این حادثه غم انگیز شد که منجر به از دست دادن هر هفت خدمه شد.

بازرسیهای دورهای و آزمایشهای متالورژیکی، شیوههای ضروری هستند که به طور قابل توجهی به ایمنی عملیاتی، انطباق با مقررات، طول عمر تجهیزات و کارایی هزینه در صنایع کمک میکنند.

با اولویتبندی این شیوهها، سازمانها نه تنها از نیروی کار خود محافظت میکنند، بلکه سرمایهگذاریهای خود را در برابر شکستهای پرهزینه و عواقب قانونی تضمین میکنند. همانطور که صنایع همچنان در حال تکامل هستند، حفظ یک رژیم بازرسی قوی برای اطمینان از عملیات ایمن و کارآمد حیاتی باقی خواهد ماند.

آزمایشگاه اندیشه بنیان حامی صنعت، با نام تجاری متالورژی حامیران، به عنوان یکی از پیشروترین مراکز ارائه خدمات متالورژیکی و بازرسی در کشور شناخته میشود. این آزمایشگاه مجهز به تجهیزات پیشرفته و کادر متخصص، خدماتی جامع شامل آزمونهای مکانیکی، شیمیایی و غیرمخرب را ارائه میدهد. با انجام تستهای دقیق بر روی مواد مختلف از جمله فولاد، آلومینیوم و تیتانیوم، این مرکز به مشتریان کمک میکند تا کیفیت و ایمنی محصولات خود را تضمین کنند.

همچنین، آزمایشگاه حامیران با رعایت استانداردهای بینالمللی مانند ISO/IEC 17025، اعتبار و دقت خدمات خود را به اثبات رسانده است. با مشاوره تخصصی رایگان و امکان انجام آزمایشات در محل مشتری، اندیشه بنیان حامی صنعت به عنوان یک شریک مطمئن در صنایع مختلف، از جمله نفت و گاز، پتروشیمی و فولادسازی، به شمار میآید. انتخاب این آزمایشگاه به معنای انتخاب کیفیت، دقت و اعتماد در فرآیندهای صنعتی است.