نورد یکی از مهمترین فرآیندهای صنعتی برای شکلدهی فلزات است که در صنایع مختلف از جمله ساختمانسازی، خودروسازی و تولید تجهیزات صنعتی کاربرد دارد. این فرآیند به دو روش اصلی نورد گرم و نورد سرد انجام میشود. هر یک از این روشها ویژگیها، مزایا و معایب خاص خود را دارند که آنها را برای کاربردهای مختلف مناسب میسازد. در این مقاله به بررسی تفاوتهای اصلی این دو روش پرداخته میشود.

تعریف نورد گرم و نورد سرد

نورد گرم

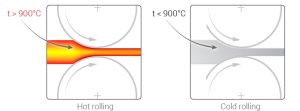

نورد گرم فرآیندی است که در آن فلز در دمایی بالاتر از دمای تبلور مجدد (معمولاً بیش از 900 درجه سانتیگراد) پردازش میشود. این دما باعث میشود فلز نرمتر شده و تغییر شکل آن آسانتر گردد. در این روش، شمش یا بیلت فلزی از میان غلتکها عبور داده میشود تا ضخامت آن کاهش یابد یا به شکل دلخواه درآید.

نورد سرد

نورد سرد معمولاً پس از نورد گرم انجام میشود و شامل عبور دادن فلز از غلتکها در دمای محیط یا نزدیک به آن است. این فرآیند باعث افزایش استحکام فلز از طریق کرنش سختی شده و محصولاتی با دقت ابعادی بالا و سطح صاف تولید میکند.

جدول مزایا ، معایب و کاربردهای نورد گرم و نورد سرد

| ویژگی ها | نورد گرم | نورد سرد |

|---|---|---|

| مزایا | هزینه تولید پایینتر به دلیل نیاز کمتر به تجهیزات و انرژی.

امکان تولید قطعات بزرگ با ضخامت بالا. فرآیند سریعتر. |

تولید قطعات با دقت ابعادی بالا.

سطح صاف و براق که مناسب برای کاربردهای ظاهری است. استحکام بیشتر به دلیل کرنش سختی. |

| معایب | کیفیت سطح پایینتر به دلیل اکسیداسیون.

دقت ابعادی کمتر. احتمال ایجاد اعوجاج در محصول نهایی. |

هزینه تولید بالاتر.

نیاز به نیروی بیشتر برای شکلدهی فلز. محدودیت در تولید قطعات بزرگ. |

| کاربردها | سازههای ساختمانی مانند تیرآهن و میلگرد.

ریلهای راهآهن. قطعات صنعتی بزرگ. |

ورقهای فولادی مورد استفاده در خودروها.

لوازم خانگی مانند یخچال و ماشین لباسشویی. پروفیلهای دقیق صنعتی. |

تأثیر نورد گرم و نورد سرد بر خواص مکانیکی فولاد

نورد گرم و نورد سرد دو فرآیند اصلی در شکلدهی و پردازش فولاد هستند که هر یک تأثیرات متفاوتی بر خواص مکانیکی این ماده دارند. در ادامه به بررسی چگونگی این تأثیرات پرداخته میشود.

- نورد گرم

فرآیند نورد گرم در دماهای بالاتر از دمای تبلور مجدد (معمولاً بالای 900 درجه سانتیگراد) انجام میشود. این دما باعث میشود که فولاد به راحتی شکل بگیرد و تغییر ابعاد دهد. از جمله تأثیرات نورد گرم بر خواص مکانیکی فولاد میتوان به موارد زیر اشاره کرد:

استحکام و چقرمگی: نورد گرم به دلیل دماهای بالا، ساختار دانهای یکنواخت و همگن ایجاد میکند که منجر به افزایش چقرمگی و استحکام میشود. این ویژگیها باعث میشود که فولاد نورد گرم برای کاربردهای ساختاری مناسب باشد.

تنشهای داخلی: نورد گرم معمولاً تنشهای داخلی را کاهش میدهد، زیرا حرارت بالای فرآیند باعث نرم شدن فلز میشود و از ایجاد تنشهای غیرضروری جلوگیری میکند.

کیفیت سطح: سطح فولاد نورد گرم معمولاً خشن و دارای اکسید است که ممکن است نیاز به پردازشهای اضافی داشته باشد. این ویژگی ممکن است در برخی کاربردها محدودیت ایجاد کند.

- نورد سرد

فرآیند نورد سرد در دماهای پایینتر (معمولاً در دمای اتاق) انجام میشود و به دنبال نورد گرم صورت میگیرد. تأثیرات این فرآیند بر خواص مکانیکی فولاد عبارتند از:

افزایش استحکام: نورد سرد باعث سخت شدن فولاد از طریق کرنش سختی میشود، که منجر به افزایش استحکام تسلیم و استحکام کششی میگردد. به طور کلی، فولاد نورد سرد دارای استحکام بالاتری نسبت به فولاد نورد گرم است.

کاهش شکلپذیری: با افزایش سختی، شکلپذیری فولاد کاهش مییابد. این موضوع ممکن است موجب ترک خوردن فولاد در صورت تغییر شکل شدید شود.

دقت ابعادی و کیفیت سطح: محصولات نورد سرد دارای دقت ابعادی بالاتر و سطح صافتری هستند که این ویژگیها آنها را برای کاربردهایی که نیاز به دقت و کیفیت بالا دارند، مناسبتر میکند.

مقایسه هزینه ها

نورد گرم و نورد سرد دو روش اصلی تولید فولاد هستند که هر یک تأثیرات متفاوتی بر هزینههای تولید دارند.

هزینه تولید نورد گرم

نورد گرم به دلیل انجام در دماهای بالا و استفاده از تجهیزات سادهتر، معمولاً هزینه کمتری نسبت به نورد سرد دارد. این فرآیند نیاز به مراحل کمتری دارد و به همین دلیل زمان و انرژی کمتری صرف میشود. فولاد نورد گرم معمولاً نیازی به گرمایش مجدد ندارد، که این موضوع باعث کاهش هزینههای انرژی در مقایسه با نورد سرد میگردد. با اینکه هزینه تولید پایینتر است، محصولات نورد گرم معمولاً دارای کیفیت سطحی و دقت ابعادی کمتری هستند، که ممکن است در برخی کاربردها محدودیت ایجاد کند.

هزینه تولید نورد سرد

نورد سرد شامل فرآیندهای اضافی مانند اسیدشویی و بازپخت است که باعث افزایش هزینههای تولید میشود. این مراحل اضافی نیاز به تجهیزات پیشرفتهتری دارند که هزینهها را بالا میبرند. محصولات نورد سرد معمولاً دارای کیفیت سطحی و دقت ابعادی بالاتری هستند، که این ویژگیها باعث افزایش قیمت نهایی آنها میشود. این امر توجیهکننده هزینههای بالاتر برای تولیدکنندگان است. فولاد نورد سرد به دلیل فرآیند کرنش سختی، دارای استحکام و سختی بیشتری است که در بسیاری از کاربردها ارزش افزوده ایجاد میکند و میتواند قیمت بالاتری را توجیه کند.

مقایسه کیفیت محصول نهایی

نورد گرم و نورد سرد دو فرآیند اصلی در تولید فولاد هستند که تأثیرات قابل توجهی بر کیفیت محصول نهایی دارند. این تفاوتها به عوامل مختلفی از جمله دما، فرآیند تولید و خواص مکانیکی و ظاهری محصولات مربوط میشود.

۱. کیفیت سطح

محصولات نورد گرم معمولاً دارای سطح خشن و ناهمواری هستند. این ویژگی به دلیل اکسیداسیون و خنک شدن غیر یکنواخت پس از فرآیند نورد ایجاد میشود. سطح این محصولات ممکن است نیاز به عملیات اضافی مانند کربنزدایی داشته باشد تا کیفیت آن بهبود یابد.

در مقابل، فولادهای نورد سرد دارای سطح صاف و صیقلی هستند که به دلیل انجام فرآیند در دماهای پایینتر حاصل میشود. این ویژگی باعث میشود که محصولات نورد سرد بدون نیاز به عملیات اضافی، برای کاربردهای مختلف مناسب باشند.

۲. دقت ابعادی

دقت ابعادی محصولات نورد گرم معمولاً پایینتر است. خنک شدن سریع و انقباض فولاد پس از فرآیند نورد، کنترل دقیق ابعاد را دشوار میکند و ممکن است منجر به اعوجاج جزئی شود. محصولات نورد سرد دارای دقت ابعادی بالاتری هستند. این دقت به دلیل انجام فرآیند در دماهای پایینتر و کنترل بهتر بر روی شکلدهی فولاد حاصل میشود. بنابراین، فولادهای نورد سرد برای کاربردهایی که نیاز به تلرانسهای دقیق دارند، مناسبتر هستند.

۳. خواص مکانیکی

فولادهای نورد گرم معمولاً استحکام کمتری نسبت به فولادهای نورد سرد دارند. این امر به دلیل عدم وجود کرنش سختی در این فرآیند است، که باعث کاهش سختی و مقاومت در برابر تنش میشود. در مقابل، فولادهای نورد سرد به دلیل فرآیند کرنش سختی، دارای استحکام و سختی بیشتری هستند. این ویژگیها آنها را برای کاربردهای صنعتی و مهندسی که نیاز به مواد با مقاومت بالا دارند، مناسب میسازد.

۴. کاربردها

معمولاً برای تولید محصولاتی که نیاز به دقت ابعادی کمی دارند، مانند تیرآهنها و میلگردها استفاده میشود. این نوع فولادها بیشتر در صنایع خودروسازی، لوازم خانگی و تجهیزات دقیق استفاده میشوند، جایی که کیفیت سطح و دقت ابعادی اهمیت بالایی دارد.

در نهایت، انتخاب بین نورد گرم و نورد سرد بستگی به نیازهای خاص پروژه دارد. اگر کیفیت سطح و دقت ابعادی مهم باشد، نورد سرد گزینه مناسبی خواهد بود. اما اگر هزینه پایینتر مدنظر باشد و دقت کمتری قابل قبول باشد، نورد گرم انتخاب مناسبی است. آگاهی از تفاوتهای کیفیت محصول نهایی بین این دو روش کمک میکند تا بهترین گزینه برای کاربردهای مختلف انتخاب شود.

کاربرد در صنایع مختلف

کاربرد نورد گرم و نورد سرد در صنایع مختلف

نورد گرم و نورد سرد هر کدام کاربردهای خاص خود را در صنایع مختلف دارند. در زیر به بررسی این کاربردها پرداخته میشود:

نورد گرم

- صنعت ساخت و ساز:

استفاده از فولاد نورد گرم برای تولید تیرآهن، ستونها و سازههای فلزی.

کاربرد در پروژههای زیربنایی مانند پلها و ساختمانها به دلیل استحکام و دوام بالا.

- صنعت خودروسازی:

تولید قطعاتی مانند شاسی، بدنه و اجزای موتور خودرو.

مناسب برای ساخت قطعات بزرگ که نیاز به شکلپذیری دارند.

- صنعت انرژی:

استفاده در ساخت نیروگاهها، برجهای انتقال و خطوط لوله نفت و گاز.

فولاد نورد گرم به دلیل مقاومت در برابر خوردگی در این صنایع حیاتی است.

- کشتیسازی:

کاربرد در ساخت بدنه و عرشه کشتیها به دلیل استحکام و چقرمگی بالا.

- تولید لولهها و مخازن:

استفاده در صنایع نفت، گاز و شیمیایی برای تولید لولههای بزرگ و مخازن تحت فشار.

نورد سرد

- صنعت خودروسازی:

تولید قطعات دقیق مانند بدنه خودرو، شاسی و اجزای داخلی.

نورد سرد به دلیل دقت ابعادی بالا برای این صنعت بسیار مناسب است.

- تجهیزات الکترونیکی:

استفاده در تولید قطعات الکترونیکی که نیاز به دقت بالا دارند.

- ساخت ماشینآلات صنعتی:

تولید قطعات ماشینآلات سنگین و ابزارآلات صنعتی با دقت بالا.

- لوازم خانگی:

استفاده در تولید لوازم خانگی مانند یخچال، ماشین لباسشویی و سایر تجهیزات که نیاز به کیفیت سطحی بالا دارند.

- تجهیزات پزشکی:

کاربرد در تولید ابزارها و تجهیزات پزشکی که نیازمند دقت ابعادی و کیفیت سطحی هستند.

به طور کلی، نورد گرم بیشتر در صنایع ساخت و ساز، خودروسازی، انرژی و کشتیسازی کاربرد دارد، در حالی که نورد سرد بیشتر در صنایع خودروسازی، الکترونیک، ماشینآلات صنعتی و لوازم خانگی مورد استفاده قرار میگیرد. انتخاب بین این دو روش بستگی به نیازهای خاص پروژه و خواص مورد نظر دارد.

آزمایشگاه اندیشه بنیان حامی صنعت به عنوان یک مرکز معتبر و تخصصی در زمینه مشاوره و آزمون مواد، میتواند صنعتگران را در انتخاب بهترین مواد اولیه مورد نیاز صنایع یاری کند. این آزمایشگاه با ارائه خدمات آزمایشگاهی شامل ارزیابی خواص مکانیکی و شیمیایی مواد، به تولیدکنندگان کمک میکند تا با توجه به نیازهای خاص پروژههای خود، نوع نورد مناسب (گرم یا سرد) را انتخاب کنند.

انتخاب صحیح نوع نورد برای اهداف مختلف اهمیت زیادی دارد؛ زیرا نورد گرم معمولاً برای تولید محصولاتی با استحکام بالا و شکلپذیری مناسب استفاده میشود، در حالی که نورد سرد برای کاربردهایی که نیاز به دقت ابعادی و کیفیت سطحی بالا دارند، مناسبتر است. این انتخاب میتواند تأثیر مستقیمی بر کیفیت و عملکرد نهایی محصولات داشته باشد و از این رو، مشاوره تخصصی در این زمینه میتواند به صنعتگران کمک کند تا بهترین تصمیمات را اتخاذ نمایند.