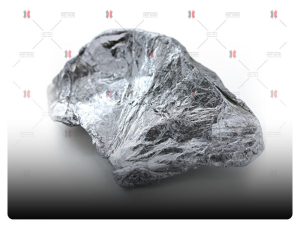

منگنز (Mn) به عنوان یک عنصر آلیاژی در آلیاژهای مختلف به ویژه آلومینیوم، منیزیم و سوپرآلیاژها نقش بسزایی دارد. اثرات آن می تواند خواص مکانیکی، مقاومت در برابر خوردگی و عملکرد کلی را افزایش دهد.

اثرات منگنز در آلیاژها

تاثیر منگنز بر آلیاژهای آلومینیوم

– خواص مکانیکی : افزودن منگنز به آلیاژهای آلومینیوم، به ویژه در سری های 6000 و 7000، هم تسلیم و هم استحکام کششی نهایی را به طور قابل توجهی افزایش می دهد. بدون اینکه به شکل پذیری آسیبی وارد شود. منگنز پراکنده هایی را تشکیل می دهد که مانع حرکت نابجایی می شوند و در عین حفظ ویژگی های تغییر شکل یکنواخت، استحکام را افزایش می دهند.

– مقاومت در برابر خستگی: منگنز مقاومت در برابر خستگی در چرخه پایین را بهبود می بخشد و به مقاومت در برابر خوردگی بهتر کمک می کند. وجود منگنز همچنین تبلور مجدد پس از اکستروژن را به تعویق می اندازد، که منجر به اندازه دانه های ریزتر و افزایش بیشتر خواص مکانیکی می شود.

تاثیر منگنز بر آلیاژهای منیزیم

– مقاومت در برابر خوردگی: در آلیاژهای منیزیم، نشان داده شده است که افزودن منگنز به طور قابل توجهی مقاومت به خوردگی را بهبود می بخشد. برای مثال، آلیاژهای منگنز در مقایسه با آلیاژهای بدون آن، ویژگی های خوردگی موضعی بهتری را نشان می دهند. تشکیل ترکیبات بین فلزی برای این افزایش بسیار مهم است.

– ریزساختار و استحکام: افزودن منگنز با کاهش اولیه اندازه دانه بر ریزساختار تأثیر می گذارد که می تواند منجر به بهبود خواص مکانیکی شود. با این حال، منگنز بیش از حد ممکن است منجر به درشت شدن دانه و کاهش استحکام شود. محتوای بهینه منگنز (حدود 0.5 درصد وزنی) با بهترین بازده و استحکام کششی نهایی در آلیاژهای منیزیم خاص همراه بوده است.

تاثیر منگنز بر سوپرآلیاژها

– تثبیت آستنیت: در سوپرآلیاژها، منگنز فاز آستنیتی را تثبیت می کند و مقاومت در برابر اکسیداسیون و عملکرد جوش را بهبود می بخشدکه نیروی پیوند بین لایه های اکسیدی و بسترها را افزایش می دهد، که برای کاربردهای در دمای بالا حیاتی است.

– اثرات منفی: علیرغم مزایایی که دارد، منگنز بیش از حد می تواند در مرزهای دانه جدا شود، آنها را ضعیف کرده و به طور بالقوه دوام کلی آلیاژ را کاهش می دهد. بنابراین کنترل دقیق محتوای منگنز در فرمولاسیون های سوپرآلیاژی ضروری است.

تاثیر منگنز بر آلیاژهای فولادی

- افزایش سختی پذیری

منگنز سختی پذیری فولاد را بهبود می بخشد، که به عمقی که در طی عملیات حرارتی سخت شدن رخ می دهد، اشاره دارد. این امر با کاهش نرخ بحرانی خنک سازی به دست می آید و اجازه می دهد تا اثر سخت شدن یکنواخت تری در سرتاسر مواد ایجاد شود. این به ویژه برای اجزای بزرگ که سخت شدن سطح به تنهایی ممکن است کافی نباشد مفید است.

- افزایش قدرت و استحکام

وجود منگنز استحکام کششی فولاد را با تشکیل محلول های جامد که مانع حرکت نابجایی در ساختار کریستالی می شود، افزایش می دهد. این منجر به ماده ای می شود که می تواند تنش و کرنش بیشتری را بدون تغییر شکل تحمل کند و آن را برای کاربردهای سنگین مانند ساخت و ساز و ماشین آلات ایده آل می کند.

- بهبود مقاومت در برابر سایش

منگنز به مقاومت در برابر سایش فولاد کمک می کند و آن را کمتر در معرض خراشیدگی و خراشیدگی قرار می دهد. این ویژگی در صنایعی که اجزای فولادی با اصطکاک ثابت روبرو هستند، مانند خطوط راه آهن و تجهیزات معدن ضروری است.

- اکسید زدایی

منگنز در طول تولید فولاد با واکنش با اکسیژن محلول برای تشکیل اکسیدهای منگنز به عنوان یک اکسید کننده عمل می کند که می تواند به راحتی از فلز مذاب جدا شود. این فرآیند به تولید فولاد تمیزتر با ناخالصی های کمتر کمک می کند و کیفیت و عملکرد کلی آن را افزایش می دهد.

- کاهش تردی در دمای بالا

منگنز با ممانعت از تشکیل سولفیدهای مضر آهن، از کوتاهی گرم جلوگیری می کند – شرایطی که فولاد را در دماهای بالا شکننده می کند. در عوض، سولفیدهای منگنز را تشکیل می دهد که در دماهای بالا پایدارتر هستند و کارایی را در طول پردازش گرم بهبود می بخشند.

- شکل پذیری پیشرفته

در حالی که منگنز می تواند سختی را افزایش دهد، هنگامی که به طور مناسب با عناصر دیگر آلیاژ شود به شکل پذیری کمک می کند. این تعادل برای برنامه هایی که هم به استحکام و هم به انعطاف پذیری نیاز دارند حیاتی است.

کاربردهای آلیاژهای منگنز-فولاد

آلیاژهای منگنز-فولاد به دلیل خواص افزایش یافته به طور گسترده در کاربردهای مختلف مورد استفاده قرار می گیرند:

-مسیرهای راه آهن: مقاومت در برابر سایش آنها عمر مسیر را افزایش می دهد.

– ماشین آلات سنگین: ایده آل برای قطعاتی مانند چکش ضربه ای و سنگ شکن.

– زیرساخت: در ساخت ساختمان ها و سازه های با مقاومت بالا به دلیل چقرمگی و دوام استفاده می شود.