آلیاژهای نیکل

نیکل و آلیاژهای نیکل، از برخی جهات، عملیات حرارتی آسانتری نسبت به بسیاری از آلیاژهای پایه آهن دارند که برای دستیابی به خواص مطلوب به تغییرات ریزساختاری مرتبط با کربن وابسته هستند. نیکل تشکیل دهنده آستنیت است و در آلیاژهای نیکل هیچ تبدیل فاز آلوتروپیکی رخ نمی دهد. در حالی که برخی از رسوبات مانند کاربیدها ممکن است تشکیل شوند.

از آنجایی که نیکل در طبیعت به صورت کانی های سولفید نیکل و اکسید نیکل یافت می شود، نیکل تمایل طبیعی به ترکیب با گوگرد یا اکسیژن دارد. یکی از مهمترین عواملی که هنگام عملیات حرارتی نیکل یا آلیاژهای نیکل باید در نظر گرفته شود، به حداقل رساندن قرار گرفتن در معرض گوگرد است، چه به شکل جامد (مانند روانکنندهها، گریس، یا چوبهای نشاندهنده دما) یا به صورت گازی (مانند SO2 یا H2S). هنگامی که شکنندگی توسط گوگرد رخ می دهد، هیچ تکنیکی وجود ندارد که بتوان از آن برای بازیابی مواد آسیب دیده استفاده کرد.

ناحیه آلوده یا باید از بین برود، مثلاً با آسیاب کردن، یا از بین برود.

از آنجایی که نیکل در حالت جامد حلالیت بسیار کمی برای کربن دارد، به راحتی کربوره نمی شود. به همین دلیل از آلیاژهای نیکل-کروم، به ویژه اینکونل 600، به عنوان فیکسچر در کوره های کربوره سازی استفاده می شود. تقریباً تمام روشهای عملیات حرارتی مورد استفاده با نیکل و آلیاژهای نیکل یا برای نرم کردن آنها، مانند آنیل کردن، یا برای افزایش استحکام آنها، مانند پیرسختی استفاده میشوند.

بازپخت نیکل و آلیاژهای نیکل شامل حرارت دادن فلز در دمای از پیش تعیین شده برای مدت زمان معین و سپس سرد کردن آهسته یا سریع آن برای ایجاد تغییر در خواص مکانیکی، معمولاً نرم شدن کامل، در نتیجه تبلور مجدد است. نیکل و آلیاژهای نیکل که توسط عملیات سرد کاری سخت شده اند، مانند نورد، کشش عمیق، ریسندگی یا خمش شدید، قبل از ادامه کار سرد نیاز به نرم شدن دارند. عملیات حرارتی که این کار را انجام می دهد به عنوان آنیلینگ یا آنیلینگ نرم شناخته می شود.

آنیل

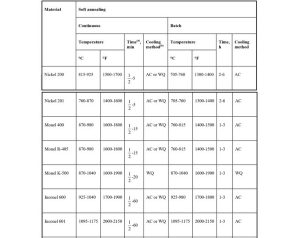

یک عملیات حرارتی طراحی شده برای تولید ساختار دانه ای متبلور شده و نرم شدن در آلیاژهای سخت شده است. بازپخت معمولاً بسته به ترکیب آلیاژ و درجه سخت شدن کار به دمای بین 705 تا 1205 درجه سانتیگراد نیاز دارد.

آنیل محلولی

بازپخت در دمای بالا (1150 تا 1315 درجه سانتیگراد) از آلیاژهای نیکل خاص برای قرار دادن کاربیدها در حالت محلول جامد و تولید یک ساختار درشت دانه برای افزایش خواص پارگی.

تفاوت در ترکیب شیمیایی بین نیکل و آلیاژهای نیکل نیاز به تغییراتی در دمای بازپخت (جدول زیر) و اتمسفر کوره دارد. روش های آنیل را می توان به سه دسته تقسیم کرد: دسته ای، پیوسته و تخصصی. این موارد در زیر توضیح داده شده است.

از جمله مهمترین عوامل کنترل فرآیند در بازپخت نیکل و آلیاژهای نیکل میتوان به انتخاب سوختهای بدون گوگرد مناسب برای گرمایش، کنترل دمای کوره، تأثیرات کار سرد قبلی و نرخهای خنکسازی، کنترل اندازه دانه، کنترل اتمسفر محافظ و محافظت در برابر آلودگی توسط مواد خارجی اشاره کرد.

سوخت برای گرمایش

نیکل و آلیاژهای نیکل زمانی که در حضور گوگرد یا ترکیبات گوگرد حرارت داده می شوند در معرض حمله بین دانه ای قرار می گیرند. سوخت برای گرمایش باید دارای محتوای گوگرد کم باشد. گاز بهترین سوخت برای گرم کردن آلیاژهای نیکل است و در صورت وجود باید استفاده شود. گرمایش خوب به راحتی با گاز حاصل می شود زیرا به راحتی می توان گاز را با هوا مخلوط کرد و منبع آن را کنترل کرد. سوخت های گازی به فضای احتراق کمی نیاز دارند و کنترل خودکار دما و جو کوره به راحتی انجام می شود.

گاز طبیعی که عمدتاً از متان (CH4) و مقادیر کمتری از اتان (C2H6)، پروپان (C3H8) و بوتان (C4H10) تشکیل شده است. اساساً عاری از ترکیبات گوگرد، در بسیاری از مناطق موجود است.

دماهای مورد نیاز برای بازپخت کامل نیکل و آلیاژهای نیکل به اندازه کافی بالا است که باعث اکسیداسیون سطحی خفیف شود مگر اینکه مواد در خلاء یا در کوره ای که دارای اتمسفر کاهنده است گرم شوند. نیکل 200، مونل 400، و آلیاژهای مشابه هنگامی که در یک اتمسفر کاهنده گرم و سرد می شوند، روشن و بدون تغییر رنگ باقی می مانند. با این حال، آلیاژهای نیکل حاوی کروم، تیتانیوم و آلومینیوم یک لایه اکسید نازک تشکیل می دهند. حتی اگر اکسیداسیون مهم نباشد، جو کوره باید به طور مناسب فاقد گوگرد بوده و به شدت اکسید کننده نباشد.

جو محافظ که بیشتر در گرمایش آلیاژهای نیکل استفاده می شود این است که با کنترل نسبت بین سوخت و هوای عرضه شده به مشعل هایی که مستقیماً به داخل کوره وارد می شوند، ارائه می شود. شرایط احیایی مطلوب ممکن است با استفاده از مقدار کمی از سوخت به دست آید به طوری که محصولات احتراق حاوی حداقل 4٪ مونوکسید کربن به اضافه 4٪ هیدروژن با حداکثر 0.05٪ اکسیژن غیر ترکیبی باشد.

این یک اتمسفر کاهنده 8 درصد در نظر گرفته می شود و می توان با سوزاندن نسبت هوا/گاز 9.25/1 گاز طبیعی 1160 کیلوژول به دست آورد. روش دیگر برای حفظ شرایط مطلوب جو کوره، وارد کردن جو آماده به محفظه های گرمایش و سرمایش است. این را می توان به محصولات احتراق در یک کوره با سوخت مستقیم اضافه کرد، اگرچه معرفی اتمسفرهای آماده معمولاً با تجهیزات گرمایش غیرمستقیم انجام می شود.