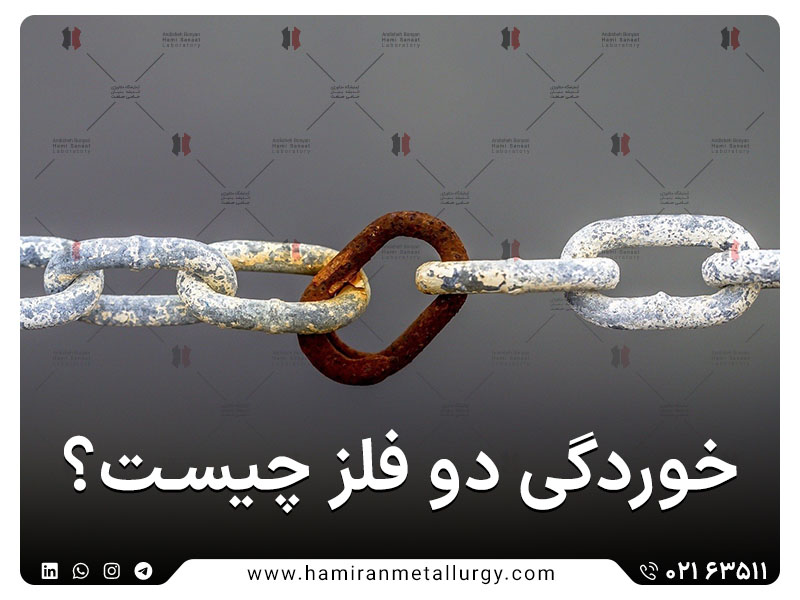

خوردگی دو فلزی، همچنین به عنوان خوردگی فلزات گالوانیکی یا غیر مشابه شناخته می شود، یک فرآیند الکتروشیمیایی است که در آن زمانی که دو فلز غیرمشابه در حضور الکترولیت در تماس الکتریکی باشند، یک فلز ترجیحاً به فلز دیگر خورده می شود. این به دلیل جریان جریان های الکتریکی کوچک بین فلزات رخ می دهد. فلز کمتر نجیب یا آندی بیشتر تحت خوردگی قرار می گیرد، در حالی که فلز نجیب یا کاتدی بیشتر تا حد زیادی بدون تأثیر باقی می ماند.

شرایط برای خوردگی دو فلزی

برای وقوع خوردگی دو فلزی، سه شرط باید رعایت شود:

- فلزات غیرمشابه: دو فلز غیرمشابه الکتروشیمیایی باید وجود داشته باشند.

- مسیر الکتریکی: باید یک مسیر رسانای الکتریکی بین دو فلز وجود داشته باشد. تماس مستقیم فیزیکی رایج ترین است، اما اتصال را می توان از طریق یک هادی نیز برقرار کرد.

- الکترولیت: یک الکترولیت باید وجود داشته باشد تا جریان یونها را از فلز آندیتر به فلز کاتدیتر تسهیل کند. الکترولیت می تواند یک محلول حجیم، یک فیلم متراکم یا یک جامد مرطوب باشد.

شرح فرآیند

هنگامی که دو فلز غیرمشابه در حضور یک الکترولیت به هم متصل می شوند، جریان الکتریکی بین آنها جریان می یابد و منجر به خوردگی فلز آندی می شود. موقعیت فلزات در سری گالوانیکی تا حدی تمایل آنها به خوردگی دو فلزی را تعیین می کند. هر چه فلزات در این سری از هم دورتر باشند، گرایش بیشتر است. فرآیند خوردگی در درجه اول توسط واکنش کاتدی فلز نجیب تر و واکنش آندی فلز کمتر نجیب تعیین می شود که منجر به افزایش خوردگی فلز کمتر نجیب می شود.

عوامل موثر بر خوردگی دو فلزی

عوامل متعددی بر شدت خوردگی دو فلزی تأثیر میگذارند:

- انواع فلزات: فلزات خاص درگیر نقش مهمی دارند. برخی از فلزات، مانند فولاد ضد زنگ، می توانند باعث خوردگی فولاد ساختاری کم آلیاژ شوند، در حالی که برخی دیگر مانند روی، خود را خورده می کنند و از فولاد محافظت می کنند.

- مساحت سطح: مساحت سطح نسبی فلزات مهم است. اگر رسانایی الکتریکی الکترولیت کم باشد، نواحی موثر شرکت کننده در واکنش ها کوچک و خوردگی کل نسبتاً کم است.

- رسانایی الکترولیت: هدایت الکترولیت بالاتر احتمال خوردگی دو فلزی را افزایش می دهد.

استراتژی های پیشگیری

چندین استراتژی را می توان برای جلوگیری یا کاهش خوردگی دو فلزی در محیط های صنعتی به کار گرفت. اینها شامل انتخاب مواد، ملاحظات طراحی، و اقدامات حفاظتی است.

انتخاب متریال و طراحی:

انتخاب مناسب مواد: مواد را بر اساس کاربرد مورد نظر و محیط کاری خاص انتخاب کنید تا از مقاومت بهینه در برابر خوردگی اطمینان حاصل کنید. خواصی مانند استحکام کششی، مقاومت در برابر خوردگی و مقرون به صرفه بودن را در نظر بگیرید.

از فلزات مشابه استفاده کنید: هنگامی که دو فلز مختلف باید با هم تماس داشته باشند، فلزاتی را انتخاب کنید که تا حد امکان در سری الکتروشیمیایی نزدیک باشند.

از نسبتهای نامطلوب ناحیه اجتناب کنید: هنگام طراحی با فلزات غیرمشابه، اطمینان حاصل کنید که فلز آندی دارای مساحت سطح بزرگتر و فلز کاتدی دارای مساحت کمتری است. از نسبت مساحت بین کاتد و آند آگاه باشید، زیرا تماس مستقیم با مساحت وسیعی از مس می تواند منجر به خوردگی شود.

عایق و موانع:

عایق: از مواد عایق دی الکتریک مانند پلاستیک یا لاستیک بین فلزات غیر مشابه برای جلوگیری از تماس الکتریکی استفاده کنید. برای عایق کاری مواد غیرمشابه، از پوششها، گریسها، رنگها، درمانها یا پرایمرهای غیر رسانا استفاده کنید. عایق کاری هر دو ماده حفاظت بهینه را ارائه می دهد، اما عایق کاری فقط مواد آندی می تواند خوردگی را کاهش دهد.

بافرها: از بافرهایی مانند روکش لوله، آسترهای گیره ای، و بالشتک های سایش بین فلزات غیرمشابه برای حذف ایجاد سلول های گالوانیکی و قطع مسیرهای الکتریکی استفاده کنید.

پوشش ها:

آبکاری/گالوانیزه کردن: از آبکاری یا گالوانیزه برای کاهش خطرات خوردگی گالوانیکی یا تغییر پتانسیل الکترود قطعات بدون تغییر کامل ساختار آنها استفاده کنید. به عنوان مثال، اتصال دهنده های فولاد کربنی معمولاً با روی آبکاری می شوند تا مقاومت در برابر خوردگی را بهبود بخشند.

محافظت مانع: اعمال پوشش های محافظ بر روی سطوح فلزی می تواند از خوردگی به طرق مختلف جلوگیری کند.

کنترل محیطی:

تغییر محیط: در برخی موارد، ترکیب محیط را می توان با افزودن بازدارنده ها برای کنترل خوردگی سلولی و دو فلزی تغییر داد. این عمل در تصفیه آب در سیستمهای خنککننده موتور و کارخانههای خنککننده صنعتی مؤثر بوده است.

اجتناب از رطوبت محبوس شده: طراحی برای جلوگیری از گیر افتادن آب باران یا تراکم بین فلزات.

روش های دیگر:

محافظت کاتدی: الکترون ها را به سطح خطوط لوله فلزی و سازه های مدفون در خاک یا محیط های دریایی برای قرار دادن فلز در یک پتانسیل منفی برسانید.

تکنولوژی لیزر: از فناوری لیزری مانند لیزر شوک پینینگ (LSP) برای به حداقل رساندن خوردگی فلز با ایجاد تنش مکانیکی باقیمانده عمیق استفاده کنید.

توجه به این نکته مهم است که حتی با مواد ایده آل انتخاب شده، ممکن است نتوان به طور کامل خطرات خوردگی گالوانیکی را از بین برد. مشاوره با یک مهندس برای اطلاعات دقیق مربوط به نیازهای خاص توصیه می شود.

خوردگی دو فلزی اتمسفریک

در شرایط جوی، مناطق فعال، صرف نظر از نسبتهای مساحت هندسی معمولاً کوچک و تقریباً برابر هستند. خوردگی معمولاً در جایی رخ می دهد که آب باران نمی تواند خارج شود یا به دام می افتد. شدت خوردگی با رسانایی الکترولیت که روی فلزات جفت شده پل می شود افزایش می یابد، اما معمولاً موضعی تر است.

عوامل موثر بر خوردگی دو فلزی

خوردگی دو فلزی زمانی اتفاق میافتد که دو فلز مختلف در حضور یک الکترولیت در تماس باشند و منجر به خوردگی یک فلز (هرچه آندیتر) ترجیحاً به فلز دیگر (کاتدیکتر) شود.

خوردگی دو فلزی می تواند به طور قابل توجهی بر طول عمر و عملکرد آلیاژهای مختلف تأثیر بگذارد. آلیاژهای خاصی به دلیل خواص الکتروشیمیایی و محیطی که در آن مورد استفاده قرار می گیرند، به ویژه در معرض این نوع خوردگی هستند. در اینجا برخی از رایج ترین آلیاژهای دخیل در خوردگی دو فلزی آورده شده است:

- آلیاژهای آلومینیوم:

– آلومینیوم و آلیاژهای آن، مانند EN AW-6060، اغلب در خوردگی دو فلزی نقش دارند، به ویژه هنگامی که با فولادها یا فلزات دیگر جفت شوند. وجود یک الکترولیت می تواند منجر به خوردگی قابل توجه آلومینیوم در تماس با فلزات نجیب تری مانند مس یا فولاد ضد زنگ شود.

- آلیاژهای فولادی:

– فولاد ساختاری کم آلیاژ اغلب در صورت همراه شدن با فولاد ضد زنگ در معرض خطر است که می تواند منجر به خوردگی ترجیحی فولاد شود. این معمولاً در کاربردهای ساختمانی مشاهده می شود که در آن هر دو ماده با هم استفاده می شوند.

- آلیاژهای مس:

– مس و آلیاژهای آن (به عنوان مثال، برنج و برنز) می توانند در تماس با آلومینیوم یا فولاد باعث خوردگی دو فلزی شوند که منجر به خوردگی سریع فلز کمتر نجیب می شود.

- آلیاژهای منیزیم:

– منیزیم و آلیاژهای آن در مقایسه با بسیاری از فلزات دیگر بسیار آندی هستند و در صورت جفت شدن با فلزاتی مانند آلومینیوم یا فولاد، آنها را مستعد خوردگی شدید دو فلزی می کند.

- آلیاژهای روی:

– روی اغلب به عنوان آند قربانی برای محافظت از فلزات دیگر در برابر خوردگی استفاده می شود. با این حال، زمانی که روی با فلزات نجیبتر همراه شود، میتواند ترجیحاً خورده شود و منجر به شکستهای احتمالی در فلز محافظتشده شود.

- چدن:

– هنگامی که چدن با آلومینیوم یا فولاد ضد زنگ جفت می شود، ممکن است به دلیل تفاوت در پتانسیل الکتروشیمیایی دچار خوردگی موضعی شود.

آزمایشگاه متالورژی حامی صنعت (متالورژی حامیران) با تکیه بر دانش روز و بهرهگیری از تجهیزات پیشرفته، قادر به شناسایی و تشخیص عیوب ساختاری و متالورژیکی در انواع فلزات از جمله آهن، فولاد، چدن، مس، نیکل، روی، آلومینیوم و تیتانیوم است.این آزمایشگاه با ارائه خدمات آزمایشگاهی در حوزههای متالورژی، مکانیک و شیمی، مشاورههای تخصصی در زمینه انتخاب مواد مهندسی و ساخت و تولید را به مشتریان خود ارائه میدهد. همچنین، آزمایشگاه متالورژی حامی صنعت با دریافت تاییدیه استاندارد ISO/IEC 17025 از نهاد تایید صلاحیت ایران (NACI)، تمامی تستهای خود را در دامنه این استاندارد انجام میدهد.