جوشکاری به عنوان یکی از متداولترین روشهای اتصال فلزات در صنعت شناخته میشود، در انجام آزمونهای مخرب و غیرمخرب ما نیاز داریم که اطلاعاتی در مورد فرآیند ها و اقسام جوشکاری داشته باشم.

جوشکاری یکی از مراحل بسیار مهم در صنعت و ساختمان سازی است که برای اتصال قطعات فلزی از آن استفاده می شود. این فرآیند به صورت گسترده در بسیاری از صنایع از جمله خودرو سازی، ساخت و تولید ماشین آلات، هوا فضا، ساختمان سازی، کشتی سازی، صنایع نفت و گاز و غیره استفاده میشود.

روش های انجام عملیات جوشکاری

- جوشکاری دستی

- جوشکاری نیمه اتوماتیک

- جوشکاری خورکار یا تمام اتوماتیک

اختلاف سه روش فوق در موارد زیر است:

هدایت انبر که در جوشکاری دستی و نیمه اتوماتیک توسط کارگر انجام می شود.

نوع الکترودی که در جوشکاری دستی از الکترود روکش دار با طول محدود استفاده می شود و جوشکاری نیمه اتوماتیک و تمام اتوماتیک از الکترود بدون روکش با طول پیوسته که دور قرقره پیچیده شده استفاده می شود.

نحوه ی محافظت از نوار جوش مذاب در حال سخت شدن.

روش های جوشکاری اتوماتیک و نیمه اتوماتیک

- جوش زیر پودری

- جوش تحت حفاظت گاز با الکترود فلزی

- جوش تحت حفاظت گاز با الکترود تنگستن

- جوش تحت حفاظت گاز با الکترود توپودری

- جوش گاز الکتریکی

- جوش سرباره الکتریکی

مراحل جوشکاری

آماده سازی قطعات: قبل از شروع به جوشکاری، قطعات باید برای جلوگیری از هرگونه آلودگی و زدوده , پاک و صاف شوند. در برخی موارد، قطعات نیاز به خم شدن یا تغییر شکل دارند تا اتصال درستی ایجاد شود.

برش: قطعه ای که قابل جوشکاری نیست را باید برش داد و قطعات را به شکل دقیق و صحیح کنار هم قرار داد.

نصب قطعات: قبل از جوشکاری قطعات را در موقعیت صحیحی نصب کنید تا اتصال درستی ایجاد شود.

جوشکاری: در این مرحله، مواد جوشکاری (همچون انبر جوش، الکترود و سیم جوش) با تنظیم آمپر به دمای مورد نیاز برای ایجاد اتصال و ذوب و جوشکاری می رسند و اتصال بین دو قطعه را ایجاد می کنند.

سرمایش: پس از جوشکاری، محل اتصال جوش بر روی قطعات داغ است و به مرور زمان خنک شده و تبدیل به یک اتصال قوی میشود.

*نکته مهم: به منظوری کاهش تنش های انقباضی در جوش و فلز پایه و همچنین برای جلوگیری از ایجاد ترک در جوش می بایست از پیش گرمایش قبل از انجام جوشکاری استفاده نمود.

عوامل مهم جوشکاری

- تعیین شدت جریان

- طول قوس

- سرعت پیشروی

- زاویه ی الکترود

*تغییر هر یک از این عوامل می تواند تاثیر بسیار زیادی بر انجام فرایند جوشکاری و استحکام اتصال ایجاد شده داشته باشد, برای مثال اگر ما از شدت جریان بالایی برای جوشکاری قطعات نازک استفاده کنیم ممکن است قطعه از نقطه ی اتصال به علت افزایش حرارت و تنش های ایجاد شده بریده شود و کارایی خود را از دست بدهد.

انواع روش های متداول جوشکاری

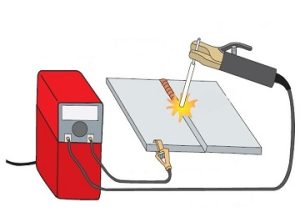

روش قوص الکتریکی: این روش از متداول ترین روش های جوشکاری می باشد که در صنایع کوچک، ساخت و ساز مسکن و … کاربرد دارد به این صورت که با استفاده از شدت جریان بالایی که از الکترودی در انبر جوشکاری به قطعه پایه منتقل می شود الکترود و فلز پایه درهم ذوب شده و اتصال برقرار می شود، باید توجه داشت که الکترود تماس مستقیمی با فلز پایه ندارد بلکه فاصله اندکی بین آن هاست که موجب قوص الکتریکی می شود.

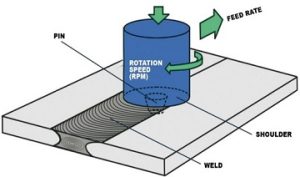

جوشکاری با اصطکاک: در این متد با سایش قطعات مورد نظر و ایجاد گرما قطعات درهم آمیخته و له میگردند، بصورتیکه ذوبشدگی رخ نمیدهد و اصطکاک میان دو قطعه آنها را به هم متصل می کند .

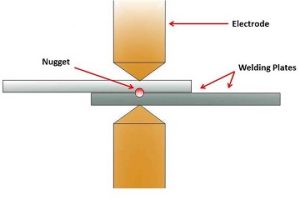

جوشکاری مقاومتی: با استفاده از عبور شدت جریان بالا از درون قطعات به وسیله انبرک های رسانا گرمای لازم جهت متصل شدن فلزات ایجاد می شود، برای مثال می توان از روش ساخت کابینت های فلزی صنعت خودروسازی نام برد.

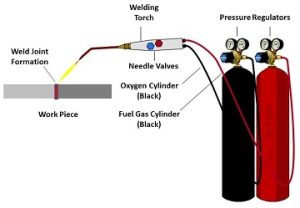

جوشکاری با شعله: از دیگر روش های جوشکاری است که با ایجاد حرارت تا 3200 درجه سانتیگراد حاصل از اشتعال پرفشار که ترکیبی از گازمایع/ استیلن و اکسیژن است که با استفاده یا بدون مواد پرکننده انجام می شود. در این روش نسبت گاز به اکسیژن با توجه به نوع کاربری توسط کاربر جوشکار تنظیم می شود.

مزایای جوشکاری

- برخلاف اتصال با پیچومهره یا پرچ فضای بیشتری از مواد پایه را اشغال نمی کند

- به مرور زمان در مقابل بارهای دینامیکی امکان شل شدن و لق زدگی ندارد

- اتصال ثابت و همیشگی است

- پرتی کمتری دارد

- جوشکاری امکان انجام آزمون غیرمخرب پس از ایجاد اتصال را دارد که هم کم هزینه تر است و هم دارای سهولت در انجام می باشد ، درحالیکه آزمون متداول پیچ و مهره آزمون مخرب (بارگواه) است که قبل از ایجاد اتصال انجام می پذیرد و این ممکن است بعد از ایجاد اتصال در صورت عدم رعایت موارد مربوط به سفت نمودن پیچ ها آن مقطع را دچار مشکل کند

- اتصال یکپارچه و آب بندی بهتر بین اتصالات.

- نیاز به سوراخکاری در اتصال پیچ و مهره ممکن است به ضعیف شدن فلز پایه منجر شود.

معایب جوشکاری

- اتصال همیشگی جوشکاری دمونتاژ و انجام نگهداری و تعمیر را بسیار محدود میکند.

- حرارت ایجاد شده برای اتصال قطعات موجب تمرکز تنش حرارتی در اطراف محل جوشکاری می شود.

- بخاطر ایجاد حالت سلب در بعضی موارد که نیاز به خلاصی بین قطعات است موجب ایجاد خستگی می شود.

- نیاز به دقت و مهارت بالاتر کاربر به صورتی که کمبود دقت و مهارت کاربر موجب خرابی غیرقابل جبران اتصال می شود.

- محدودیت انتخاب مواد با هر روش جوشکاری و مواد پرکننده.