مراحل فرایند فولادسازی

پالایش

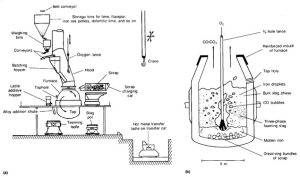

از آنجایی که کوره بلند، فلز داغ اشباع شده با کربن و حاوی عناصر دیگر تولید کرده است، عملیات بعدی مستلزم حذف این ناخالصی ها (به ویژه فسفر) به میزان لازم است. کارخانه های فولادی یکپارچه معمولاً برای انجام این واکنش ها به مخازن اکسیژن دمیده شده با پنوماتیک متکی هستند. در یک BOF معمولی، جت های اکسیژن خالص با سرعت بالا (فوق صوت) روی فلز داغ دمیده می شوند. کربن محلول اکسید می شود و به صورت مونوکسید کربن (در درجه اول) و دی اکسید کربن از دهانه ظرف خارج می شود، در حالی که سایر ناخالصی های اکسید شده (Si، منگنز، P) توسط فلاکس زنی با افزودن آهک سوخته (CaO) وارد سرباره می شود.

برای جبران مقدار زیادی گرمای آزاد شده در طی این واکنش های اکسیداسیون، حدود 30 درصد از کل شارژ کوره شامل ضایعات فولادی به عنوان خنک کننده است. خنککننده قراضه برای جلوگیری از تجاوز دمای فولاد مذاب از 1650 درجه سانتیگراد (3000 درجه فارنهایت) و در نتیجه ایجاد فرسایش نسوز غیر ضروری لازم است.

بار دیگر، مکانیسمهای بسیار پیچیده انتقال گرما، جرم و سیال درگیر هستند. به عنوان مثال، انتقال جرم کربن حمام به سطوح ضایعات فلزی به طور موثر ضایعات بخش سبک را حل می کند، حتی اگر دمای حمام بسیار کمتر از نقطه ذوب ضایعات (1500 درجه سانتیگراد یا 2730 درجه فارنهایت) باشد.

هنگامی که دمای حمام از محدوده ذوب قراضه (1500 تا 1540 درجه سانتیگراد یا 2730 تا 2800 درجه فارنهایت) فراتر رفت، فرآیندهای حرارتی معمولی که شامل انتقال حرارت متلاطم می شود، ضایعات را ذوب می کند که در نهایت در حمام مذاب جذب می شود.حذف کربن محلول به عنوان گاز و حذف سیلیکون، منگنز و فسفر محلول به فاز سرباره بالایی به صورت متوالی انجام می شود .

پالایش و پیشرفت های فناوری

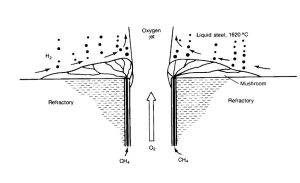

تشخیص ناکافی بودن تکان دهنده توسط جت دمنده از یک کوره BOF در انتهای فرآیند پالایش، همراه با توسعه لولههای پوشیده شده سوارد-لی باعث تغییر قابل توجهی در فناوری این مخازن دمیده اکسیژن شد.. کار توسعه tuyere دمیدن پایین اکسیژن کم فشار با نرخ جریان بالا را از طریق یک سری (معمولاً هشت) لوله در کف کوره ممکن و عملی کرد. هر لوله شامل یک لوله مرکزی برای جت اکسیژن و یک فضای حلقوی برای تزریق یک هیدروکربن (مانند متان) برای تشکیل یک قارچ جامد از فولاد است .

این قارچ از پایه نسوز در برابر اثرات فلکسی FeO محافظت می کند و امکان استفاده مجدد از چیدمان Bessemer 1856 را فراهم کرده است، با این تفاوت که اکسیژن خالص به جای هوا تزریق می شود.

اولین دارنده مجوز آمریکای شمالی این فرآیند را فرآیند اکسیژن اولیه بیصدا یا Q-BOP نامید. جتهای اکسیژن دمنده پایین اختلاط بهتر، کربن های برگشتی کمتر (از مرتبه 0.01 درصد وزنی C)، بازده بالاتر (کمتر FeO در سرباره)، و زمانهای پردازش کوتاه تر (مثلاً 14 در مقابل 17 دقیقه در ضربه) ارائه می کنند.

فرایند های تکمیلی فولادسازی

با این حال، یک اشکال، سطوح بالاتر هیدروژن برگشتی در فولاد است. سطوح بالاتر هیدروژن محلول می تواند برای محصولات با بخش سنگین مانند فولادهای خط لوله و محصولات صفحه کشتی مضر باشد. گاهی اوقات همزدن پس از تصفیه با آرگون برای فولادهایی با این کاربردها مطلوب است.یکی دیگر از ویژگی های این رگ ها نیاز به تزریق آهک پودری ریز به طور همزمان با اکسیژن است. شارژ بالای ذرات یا تودههای آهک به روشی مشابه عملیات BOF منجر به ایجاد کف و شیب غیرقابل قبول میشود.

در عملیات فرآیند اکسیژن پایه کاوازاکی (K-BOP)، 30 درصد از اکسیژن از یک لنس چند سوراخه که در بالای حمام فولادی قرار گرفته است، دمیده میشود و باقیمانده با استفاده از فناوری tuyere پوشاننده از طریق پایه ظرف تزریق میشود.سایر فناوریهای مشابه، مانند فرآیند ضایعات متالورژی Kloeckner آلمان (KMS) نیز در حال استفاده هستند. قابلیت بهبود یافته ذوب قراضه با سوزاندن نسبت بیشتری از پساب مونوکسید کربن به دی اکسید کربن در قسمت بالایی امکان پذیر می شود.

بخشی از گرمای همراه را می توان به طور مفید به حمام فلزی منتقل کرد و اجازه می دهد ضایعات بیشتری ذوب شود.از آنجایی که قراضه به طور کلی منبع ارزانتری از واحدهای آهن در مقابل فلز داغ کوره بلند است، چنین عملیاتی میتواند سودآور باشد، حتی اگر از نظر فنی پیچیدهتر عمل کند.عملاً تمام عملیات فولادسازی BOF (یا روش دمیدن اکسیژن (OBM) یا روش Linze-Donovitz (LD)) در آمریکای شمالی اکنون از تزریق گاز دمنده پایین برای حداقل هم زدن حمام فولادی استفاده می کنند.

به عنوان مثال، نیتروژن، آرگون یا دی اکسید کربن را می توان از طریق پورت های انژکتور غوطه ور، شاخه ها یا نازل های طرح های اختصاصی مختلف دمید.فرآیند دمیدن بالا و پایین سومیتومو (STB)، که در آن مخلوطهای CO2/N2 در حدود 5 درصد جریان اکسیژن بالا در یک ظرف BOF مانند دمیده میشوند، نمونه خوبی از این مفهوم است.فرآیند STB باعث افزایش بازده و کاهش کربن های برگشتی می شود، بنابراین به عملکرد Q-BOP نزدیک می شود.