سیلیسیم نقش مهمی در افزایش خواص آلیاژهای فلزی مختلف، به ویژه آلیاژهای آلومینیوم، مس و آهن دارد. اثرات آن در درجه اول به بهبود مقاومت مکانیکی، مقاومت در برابر خوردگی و عملکرد کلی مربوط می شود.

اثرات سیلیسیم بر آلیاژهای آلومینیوم

- استحکام و سختی

سیلیسیم معمولاً به آلیاژهای آلومینیوم اضافه می شود تا استحکام و سختی آنها را بهبود بخشد. به عنوان مثال، در آلیاژهای آلومینیوم-سیلیسیم، سیلیسیم با افزایش استحکام کششی و کاهش ازدیاد طول، خواص مکانیکی را افزایش میدهد. محتوای بهینه سیلیسیم می تواند منجر به بهبودهای قابل توجهی در سختی شود و این آلیاژها را برای کاربردهای مختلف از جمله صنایع خودروسازی و هوافضا مناسب می کند.

- مزایای ریزساختاری

افزودن سیلیسیم بر ریزساختار آلیاژهای آلومینیوم با افزایش تشکیل ساختار دانه ریزتر تأثیر می گذارد. این پالایش می تواند منجر به بهبود خواص مکانیکی مانند مقاومت در برابر خستگی و بهبود ماشینکاری شود. به طور خاص، سیلیسیم به شکل گیری ساختارهای یوتکتیک کمک می کند که به ویژگی های ریخته گری بهتر و کاهش انقباض در طول انجماد منجر می شود.

- آلیاژسازی با سایر عناصر

سیلیسیم همچنین با سایر عناصر آلیاژی مانند مس و منیزیم به صورت هم افزایی در تعامل است. به عنوان مثال، در آلیاژهای Al-Cu-Si-Mg، ترکیب این عناصر می تواند افزایش قابل توجهی در استحکام تسلیم پس از تیمارهای پیری به دلیل تشکیل رسوباتی ایجاد کند که سختی مواد را افزایش می دهد.

اثرات سیلیسیم بر آلیاژهای مس

- بهبود سختی

در آلیاژهای مس-آلومینیوم، افزودن سیلیسیم (حدود 2 درصد) نشان داده شده است که سختی را به طور قابل توجهی افزایش می دهد – تقریباً 0.5 تا 1 برابر – و آنها را برای کاربردهایی که نیاز به مقاومت در برابر سایش بالاتری دارند، ارتقا می بخشد.

- شکل پذیری و استحکام

سیلیسیم به حفظ تعادل بین استحکام و شکل پذیری در آلیاژهای مس کمک می کند. این به جلوگیری از تشکیل فازهای شکننده در طول انجماد و پردازش کمک می کند، که در غیر این صورت می تواند یکپارچگی مکانیکی آلیاژ را به خطر بیندازد.

اثرات سیلیسیم بر آلیاژهای آهن

- افزایش خواص چدن

در آلیاژهای آهن، به ویژه چدن، سیلیسیم یک عنصر آلیاژی حیاتی است که سیالیت را در طول ریختهگری بهبود میبخشد و تشکیل ساختارهای گرافیت را در زمینه آهن تقویت میکند. این منجر به افزایش ماشینکاری و بهبود خواص کششی میشود.

- مقاومت در برابر خوردگی

افزودن سیلیسیم در آلیاژهای مبتنی بر آهن نیز می تواند مقاومت در برابر خوردگی را با تشکیل لایه های اکسید محافظ که مانع از اکسیداسیون بیشتر می شود، افزایش دهد. این ویژگی به ویژه برای کاربرد هایی که در معرض محیط های خشن قرار دارند مفید است.

بنا بر آنچه گفته شد، می توان گفت سیلیسیم به طور قابل توجهی خواص آلیاژهای مختلف را از طریق تأثیرات خود بر ریزساختار و رفتار مکانیکی افزایش می دهد. در آلیاژهای آلومینیوم، استحکام و سختی را بهبود می بخشد در حالی که ساختار دانه را تصفیه می کند. در آلیاژهای مس، سختی را افزایش می دهد و شکل پذیری را حفظ می کند. و در آلیاژهای آهن ویژگی های ریخته گری و مقاومت در برابر خوردگی را افزایش می دهد. استفاده استراتژیک از سیلیسیم در فرمولاسیون آلیاژی برای بهینه سازی عملکرد در طیف وسیعی از کاربردهای صنعتی ضروری است.

کاربرد آلیاژهای حاوی سیلیسیم

آلیاژهای حاوی سیلیسیم به دلیل خواص و مزایای منحصر به فردشان عمدتاً در صنایع مختلف استفاده می شوند. در اینجا برخی از بخش های کلیدی و مزایای خاص آنها از این آلیاژها آورده شده است:

- صنعت خودرو

سیلیسیم به طور گسترده در آلیاژهای آلومینیوم-سیلیسیم برای ساخت قطعات خودرو مانند بلوک موتور، سرسیلندر و چرخ استفاده می شود. مزایا عبارتند از:

– سبکی و استحکام: این آلیاژها نسبت مقاومت به وزن مطلوبی را ارائه می دهند و به کارایی و عملکرد سوخت کمک می کنند.

– قابلیت ریخته گری: آلیاژهای آلومینیوم-سیلیسیم سیالیت بسیار خوبی از خود نشان می دهند که آنها را برای اشکال پیچیده در فرآیندهای ریخته گری ایده آل می کند.

- صنعت هوافضا

در کاربردهای هوافضا، آلیاژهای آلومینیوم حاوی سیلیسیم برای موارد زیر ارزش گذاری می شوند:

– مقاومت در برابر خوردگی: این آلیاژها به طور موثر در برابر خوردگی مقاومت می کنند که در محیط های سخت بسیار مهم است.

– پایداری حرارتی: آنها خواص مکانیکی را در دماهای بالا حفظ می کنند که برای اجزای هوافضا ضروری است.

- مهندسی الکترونیک و برق

فلز سیلیسیم در تولید نیمه هادی ها و پنل های خورشیدی حیاتی است. مزایا عبارتند از:

– خلوص بالا: فلز سیلیسیم با سطوح ناخالصی کم باعث افزایش کارایی قطعات الکترونیکی می شود.

– تطبیق پذیری : می توان آن را با مواد دیگر آلیاژ کرد تا خواص الکتریکی خاص را ایجاد کند.

- ساخت و ساز و زیرساخت

آلیاژهای آهن حاوی سیلیسیم، به ویژه چدن، به طور گسترده در ساخت و ساز استفاده می شود زیرا:

– دوام و استحکام: این آلیاژها استحکام کششی و مقاومت در برابر سایش بالایی دارند که برای کاربردهای ساخت مناسب است.

– کیفیت ریخته گری بهبود یافته: سیلیسیم کیفیت ریخته گری را با ارتقاء سیالیت بهتر و کاهش عیوب در طول فرآیند ریخته گری افزایش می دهد.

- زیورآلات و وسایل تزئینی

در جواهرسازی، سیلیسیم به آلیاژهای طلا و نقره اضافه می شود تا بهبود یابد:

– سیالیت در ریخته گری: این اجازه می دهد تا طرح های پیچیده به راحتی ریخته گری شوند.

– خواص مکانیکی: سختی را افزایش می دهد و در عین حال زیبایی جواهرات را بادوام تر می کند.

بنابراین آلیاژهای حاوی سیلیسیم به دلیل توانایی آنها در بهبود خواص مکانیکی، بهبود ویژگی های ریخته گری و ایجاد مقاومت در برابر خوردگی، جزء صنایع مختلف هستند. تطبیق پذیری آنها امکان کاربردهای متناسب در بخش های خودرو، هوافضا، الکترونیک، ساخت و ساز و جواهرات را فراهم می کند و آنها را به مواد ضروری در فرآیندهای تولید مدرن تبدیل می کند.

تاثیر سیلیسیم در فرایند ریخته گری

سیلیسیم به طور قابل توجهی بر سیالیت فلزات مذاب در طی فرآیندهای ریخته گری، به ویژه در آلیاژهای آلومینیوم و آهن تأثیر می گذارد. وجود آن بر توانایی فلز مذاب برای جاری شدن و پرکردن مؤثر قالبها تأثیر میگذارد، که برای تولید قطعات ریختهگری با کیفیت بسیار مهم است.

تاثیر سیلیسیم بر سیالیت

- افزایش سیالیت در آلیاژهای آلومینیوم

سیلیسیم برای افزایش سیالیت آلیاژهای آلومینیوم شناخته شده است، به ویژه هنگامی که در مقادیر خاص اضافه شود. تحقیقات نشان می دهد که با افزایش محتوای سیلیسیم تا حدود 0.8 درصد وزنی، سیالیت در ابتدا به دلیل افزایش ویسکوزیته کاهش می یابد. با این حال، فراتر از این نقطه، افزودن بیشتر سیلیسیم منجر به افزایش سیالیت می شود. این پدیده به تشکیل یک ساختار یوتکتیک نسبت داده می شود که دمای ذوب را کاهش می دهد و به فلز مذاب زمان بیشتری برای پر کردن اشکال پیچیده قالب قبل از انجماد می دهد.

- تاثیر بر دینامیک انجماد

افزودن سیلیسیم دمای انجماد آلیاژهای آلومینیوم را کاهش میدهد که مدت زمان ماندن فلز در حالت مایع را افزایش میدهد. این ویژگی به ویژه در فرآیندهای ریخته گری مفید است زیرا امکان پر شدن بهتر قالب را فراهم می کند و احتمال نقص هایی مانند بسته شدن سرد یا پر شدن ناقص را کاهش می دهد.

- اثرات روی آلیاژهای آهن

در ریخته گری آهن، سیلیسیم نیز با بهبود سیالیت آهن مذاب نقش مهمی ایفا می کند. سیلیسیم معمولاً در اشکالی مانند فروسیلیس اضافه می شود که کیفیت و شکل ریخته گری را با ارتقاء ویژگی های جریان بهتر افزایش می دهد. وجود سیلیسیم میتواند توزیع گرافیت را در چدن تغییر دهد، که نه تنها خواص مکانیکی را بهبود میبخشد، بلکه به دستیابی به جریان روانتر در طول ریختهگری کمک میکند.

- تشکیل فیلم های محافظ

سیلیسیم می تواند یک لایه محافظ نازک بر روی سطح فلزات مذاب ایجاد کند که اکسیداسیون و تعامل با مواد قالب را به حداقل می رساند. این فیلم به حفظ پاکیزگی در مذاب کمک می کند و از آلودگی مواد قالب جلوگیری می کند و سیالیت و کیفیت ریخته گری را بیشتر می کند.

پس می توان اینگونه نتیجه گیری نمود که تاثیر سیلیسیم بر سیالیت فلزات مذاب در طی فرآیندهای ریخته گری چند وجهی است. سیالیت را در آلیاژهای آلومینیوم با اصلاح ویژگی های ذوب و ارتقاء سازندهای ریزساختاری مطلوب افزایش می دهد. در آلیاژهای آهن، سیلیسیم ویژگیهای جریان و خواص مکانیکی را بهبود میبخشد و در عین حال مزایای محافظتی را در طول ریختهگری ارائه میدهد. این مزایا سیلیسیم را به یک عنصر آلیاژی ضروری در کاربردهای مختلف ریختهگری در صنایع مختلف تبدیل میکند.

تاثیر سیلیسیم بر خواص آلیاژها

افزودن سیلیسیم به آلیاژهای مختلف به طور قابل توجهی بر رفتار مکانیکی آنها تأثیر می گذارد، به ویژه در مورد استحکام، شکنندگی و عملکرد کلی. در اینجا یک بررسی دقیق از این اثرات وجود دارد:

- استحکام

– آلیاژهای آلومینیوم: سیلیسیم استحکام آلیاژهای آلومینیوم را با ترویج تشکیل ریزساختار ظریف و افزایش سختی افزایش می دهد. در آلیاژهای آلومینیوم-سیلیسیم، محتوای بهینه سیلیسیم می تواند به بهبود استحکام کششی و استحکام تسلیم، به ویژه در کاربردهای ریخته گری منجر شود. به عنوان مثال، مطالعات نشان داده اند که افزودن مس به آلیاژهای آلومینیوم-سیلیسیم می تواند سختی و استحکام را به دلیل افزایش چگالی نابجایی و تشکیل فازهای بین فلزی افزایش دهد.

– آلیاژهای آهن: در چدن، سیلیسیم با افزایش تشکیل گرافیت در طول انجماد به افزایش استحکام کششی کمک می کند. این ساختار گرافیت خواص مکانیکی آلیاژ را با افزایش شکل پذیری و چقرمگی آن بهبود می بخشد و آن را برای کاربردهای مختلف ساختاری مناسب می کند.

- شکنندگی

– افزایش شکنندگی: در حالی که سیلیسیم می تواند خواص مکانیکی خاصی را بهبود بخشد، همچنین تمایل به افزایش شکنندگی در آلیاژها دارد. در آلیاژهای آلومینیوم، محتوای سیلیسیم بیش از حد می تواند منجر به تشکیل ریزساختارهای درشتی شود که بیشتر در معرض شکستگی تحت تنش هستند. این شکنندگی به ویژه هنگامی مشهود است که سیلیسیم در مرزهای دانه جدا می شود، که می تواند یکپارچگی کلی آلیاژ را تضعیف کند.

– آلیاژهای مس: افزودن سیلیسیم در آلیاژهای مس نیز در صورت عدم تعادل صحیح می تواند منجر به افزایش شکنندگی شود. در حالی که ممکن است ویژگیهای سیالیت و ریختهگری را بهبود بخشد، سطوح بالای سیلیسیم میتواند منجر به کاهش شکلپذیری و افزایش حساسیت به ترک خوردن در طول پردازش مکانیکی شود

- رفتار مکانیکی کلی

– شکل پذیری و چقرمگی : اثر سیلیسیم بر شکل پذیری با غلظت آن در آلیاژ متفاوت است. در آلیاژهای آلومینیوم-سیلیسیم، سطوح متوسط سیلیسیم به دلیل ریزساختارهای تصفیه شده میتواند چقرمگی را افزایش دهد، اما مقادیر بیش از حد ممکن است منجر به کاهش ازدیاد طول و چقرمگی شود. تعادل بین استحکام و شکلپذیری برای کاربردهایی که به یکپارچگی مکانیکی و شکلپذیری نیاز دارند، بسیار مهم است.

– عملکرد ریخته گری : سیلیسیم به طور قابل توجهی سیالیت را در طی فرآیندهای ریخته گری بهبود می بخشد و به فلز مذاب اجازه می دهد قالب ها را به طور موثرتری پر کند. این خاصیت برای تولید اشکال پیچیده بدون نقصی مانند درب سرد یا تخلخل ضروری است. با این حال، در حالی که عملکرد ریختهگری را بهبود میبخشد، محتوای سیلیسیم بالا میتواند منجر به ساختارهای دانه درشتتر شود که ممکن است خواص مکانیکی پس از ریختهگری را به خطر بیندازد.

بنابراین افزودن سیلیسیم به آلیاژها تأثیر دوگانه ای دارد: استحکام و سیالیت ریخته گری را افزایش می دهد در حالی که به طور بالقوه شکنندگی را افزایش می دهد و در صورت عدم کنترل دقیق بر شکل پذیری تأثیر منفی می گذارد. اثرات خاص به سیستم آلیاژی (به عنوان مثال، آلومینیوم در مقابل مس در مقابل آهن) و غلظت سیلیسیم مورد استفاده بستگی دارد. متعادل کردن این عوامل برای بهینه سازی رفتار مکانیکی آلیاژهای حاوی سیلیسیم برای کاربردهای مورد نظر آنها ضروری است.

تاثیر سیلیسیم بر ساختار آلیاژ

افزودن سیلیسیم به آلیاژهای مختلف به طور قابل توجهی بر اندازه دانه و ریزساختار آنها تأثیر می گذارد که به نوبه خود بر خواص مکانیکی آنها تأثیر می گذارد. در اینجا یک مرور کلی از نحوه تأثیر سیلیسیم بر این ویژگی ها وجود دارد:

- پالایش و درشت کردن دانه

– آلیاژهای آلومینیوم: در آلیاژهای آلومینیوم-سیلیسیم، سیلیسیم می تواند باعث تشکیل ساختار دانه ریزتر شود، به ویژه زمانی که در مقادیر بهینه وجود داشته باشد. این پالایش برای افزایش خواص مکانیکی مانند استحکام و شکل پذیری مفید است. با این حال، سیلیسیم بیش از حد می تواند منجر به ساختارهای دانه درشت تر شود که ممکن است بر چقرمگی تأثیر منفی بگذارد و شکنندگی را افزایش دهد.

– آلیاژهای آهن: در چدن، سیلیسیم به تشکیل گرافیت کمک می کند که بر ساختار دانه در هنگام انجماد تأثیر می گذارد. محتوای سیلیسیم بالاتر معمولاً منجر به گرههای گرافیتی بزرگتر میشود که میتواند منجر به دانههای درشتتر در زمینه آهن شود.

- تاثیر بر انجماد

سیلیسیم دمای انجماد آلیاژها را کاهش میدهد و امکان خنکسازی و انجماد یکنواختتر را فراهم میکند. این اثر به دستیابی به ریزساختار همگن تر با کاهش تفکیک عناصر آلیاژی کمک می کند که منجر به دانه های ریزتر و بهبود خواص مکانیکی می شود.

اثرات سیلیسیم بر ریزساختار

- ویژگی های ریزساختاری

– تشکیل ساختارهای یوتکتیک: در آلیاژهای آلومینیوم-سیلیسیم، افزودن سیلیسیم منجر به تشکیل ساختارهای یوتکتیک در حین انجماد می شود. این ویژگی ریزساختاری سیالیت را افزایش میدهد و ویژگیهای ریختهگری را بهبود میبخشد و امکان پر شدن بهتر قالب و کاهش عیوب را فراهم میکند.

– مورفولوژی گرافیت در چدن: وجود سیلیسیم مورفولوژی گرافیت در چدن را از ساختارهای پولکی به شکل های کروی (در چدن شکل پذیر) تغییر می دهد که به طور قابل توجهی استحکام کششی و شکل پذیری را بهبود می بخشد و در عین حال بر اندازه دانه نیز تأثیر می گذارد.

- تفکیک و توزیع ناخالصی

سیلیسیم بر توزیع ناخالصی ها در ماتریس آلیاژ تأثیر می گذارد. وجود آن می تواند منجر به تشکیل یک لایه سیلیس پیوسته در دماهای بالا شود که می تواند مقاومت اکسیداسیون و پایداری کلی را در طول پردازش افزایش دهد. این لایه همچنین به حفظ توزیع یکنواختتر سایر عناصر آلیاژی با به حداقل رساندن جداسازی در طول انجماد کمک میکند.

پس می توان اینگونه استنباط نمود افزودن سیلیسیم به آلیاژها تأثیر عمیقی بر اندازه دانه و ریزساختار دارد. در حالی که می تواند سیالیت را افزایش دهد و دانه های ریزتر را در شرایط کنترل شده افزایش دهد، مقادیر بیش از حد ممکن است منجر به ساختارهای درشت تر شود که خواص مکانیکی مانند شکل پذیری و چقرمگی را به خطر می اندازد. درک این اثرات برای بهینه سازی ترکیبات آلیاژی برای کاربردهای خاص در صنایعی مانند خودروسازی، هوافضا و تولید بسیار مهم است.

مزایا و معایب سیلیسیم بر آلیاژها

ترکیب سیلیسیم در آلیاژها چندین مزیت کلیدی دارد، به ویژه از نظر ویژگی های ریخته گری و رفتار انجماد. در اینجا مزایای اولیه وجود دارد:

- بهبود ویژگی های ریخته گری

– افزایش سیالیت: سیلیسیم به طور قابل توجهی سیالیت فلزات مذاب را افزایش می دهد و به آنها اجازه می دهد قالب های پیچیده را به طور موثرتری پر کنند. این به ویژه در ریخته گری سرمایه گذاری، که در آن طرح های پیچیده رایج است، مهم است. وجود سیلیسیم چارچوب زمانی طولانیتری را برای جریان فلز مایع به تمام قسمتهای قالب قبل از انجماد فراهم میکند، در نتیجه نقصهایی مانند بسته شدن سرد و پر شدن ناقص را کاهش میدهد.

– کاهش انقباض: سیلیسیم به کاهش انقباض در طول فرآیند انجماد کمک می کند. این کاهش در انقباض منجر به حفرهها و نقصهای کمتر در ریختهگری نهایی میشود و کیفیت کلی و یکپارچگی سازه را افزایش میدهد.

- دمای انجماد پایین تر

– کاهش نقطه ذوب: افزودن سیلیسیم دمای ذوب و انجماد آلیاژها را کاهش می دهد. این ویژگی امکان پردازش آسانتر را فراهم میکند و میتواند منجر به صرفهجویی در انرژی در طول تولید شود، زیرا دماهای پایینتر به ورودی انرژی کمتری نیاز دارند.

– نرخ خنکسازی کنترلشده : با کاهش دمای انجماد، میتوان نرخ خنکسازی را بهتر کنترل کرد که منجر به ریزساختارهای یکنواختتر در محصول نهایی میشود. این یکنواختی به بهبود خواص مکانیکی مانند استحکام و شکلپذیری کمک میکند.

- خواص مکانیکی پیشرفته

– استحکام و سختی: در آلیاژهای آلومینیوم-سیلیسیم، سیلیسیم به دلیل توانایی در پالایش ریزساختار به بهبود استحکام و سختی کمک می کند. تشکیل یک ساختار یوتکتیک در طول انجماد این خواص را افزایش می دهد و آلیاژهای حاوی سیلیسیم را برای کاربردهای مورد نیاز در صنایع خودروسازی و هوافضا مناسب می کند.

– مقاومت در برابر خوردگی: سیلیسیم با تشکیل یک لایه محافظ بر روی سطح فلز، مقاومت در برابر خوردگی را بهبود می بخشد که به جلوگیری از اکسید شدن و تخریب در طول زمان کمک می کند.

- تشکیل فیلم محافظ

– پیشگیری از اکسیداسیون: سیلیسیم می تواند یک لایه محافظ نازک بر روی سطوح فلز مذاب ایجاد کند که تماس با هوا را محدود می کند و در نتیجه اکسیداسیون را در طی فرآیندهای ریخته گری کاهش می دهد. این به ویژه برای جلوگیری از آلودگی مواد قالب مفید است که می تواند بر کیفیت محصول نهایی تأثیر بگذارد.

بنابراین ترکیب سیلیسیم در آلیاژها مزایای قابل توجهی مانند بهبود سیالیت در طول ریختهگری، کاهش دمای انجماد، بهبود خواص مکانیکی و محافظت در برابر اکسیداسیون را فراهم میکند. این مزایا سیلیسیم را به یک عنصر آلیاژی با ارزش در صنایع مختلف از جمله خودروسازی، هوافضا و تولید تبدیل میکند، جایی که ریختهگری با کیفیت بالا ضروری است.

ترکیب سیلیسیم در آلیاژها، به ویژه آلیاژهای آلومینیوم و آهن، فواید متعددی را به همراه دارد، اما مضرات احتمالی را نیز به همراه دارد. در اینجا مسائل کلیدی مربوط به شکنندگی و مشکلات در ماشینکاری وجود دارد:

- شکنندگی

– افزایش شکنندگی: سیلیسیم می تواند منجر به افزایش شکنندگی در آلیاژها شود، به ویژه هنگامی که در غلظت های بالا وجود داشته باشد. در آلیاژهای آلومینیوم-سیلیسیم، سیلیسیم بیش از حد می تواند منجر به یک ساختار دانه درشت در طول انجماد شود که در آن صفحات یا سوزن های سیلیسیمی بزرگ تشکیل می شود. این ریزساختار درشت می تواند به طور قابل توجهی شکل پذیری را کاهش دهد و احتمال ترک خوردگی تحت تنش یا ضربه را افزایش دهد.

– مسائل جدا شدن: سیلیسیم تمایل به جدا شدن در مرزهای دانه در هنگام انجماد دارد که می تواند نقاط ضعفی را در ماده ایجاد کند. این تفکیک به یک ریزساختار شکننده کمک می کند که بیشتر در معرض شکستگی است، به ویژه تحت بارگذاری مکانیکی یا چرخه حرارتی.

- مشکلات در ماشینکاری

– افزایش سایش ابزار: ماهیت سخت و شکننده آلیاژهای حاوی سیلیسیم می تواند منجر به افزایش سایش ابزارهای برش در حین عملیات ماشینکاری شود. وجود ذرات سخت سیلیسیم میتواند باعث تخریب قابلتوجه ابزار شود، که نیاز به استفاده از ابزارهای تخصصی مانند برشهای با نوک الماس برای کنترل افزایش سایش دارد.

– ترک خوردن در حین پردازش: شکنندگی مرتبط با محتوای سیلیسیم بالا می تواند آلیاژ را مستعد ترک خوردن در طی فرآیندهای ماشینکاری مانند نورد یا آسیاب کند. این شکنندگی عملیات را پیچیده می کند و می تواند منجر به نقص در محصول نهایی شود که بر خواص مکانیکی و ظاهر زیبایی تأثیر می گذارد.

– ساختار دانه درشت: اندازه دانه درشت ناشی از محتوای سیلیسیم بالا، کارایی پالایشگرهای دانه را مهار می کند و مشکلات ماشینکاری را تشدید می کند. دانه های درشت می تواند منجر به پایان ضعیف سطح و عدم دقت ابعادی در طول عملیات ماشینکاری شود.

در حالی که سیلیسیم خواص خاصی از آلیاژها را افزایش می دهد، از جمله سیالیت ریخته گری و مقاومت در برابر خوردگی، ادغام آن نیز چالش هایی مانند افزایش شکنندگی و مشکلات در ماشین کاری را ایجاد می کند. این مسائل مستلزم کنترل دقیق محتوای سیلیسیم و در نظر گرفتن روشهای پردازش آلیاژ برای کاهش اثرات نامطلوب و در عین حال به حداکثر رساندن مزایای سیلیسیم در کاربردهای مختلف است.

روش افزودن سیلیسیم به آلیاژها

چندین روش متداول برای افزودن سیلیسیم به سیستم های آلیاژی مختلف، به ویژه در تولید آلیاژهای آلومینیوم و آهن وجود دارد. در اینجا روش های اولیه مورد استفاده آمده است:

-

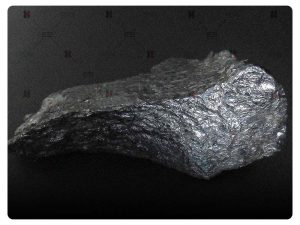

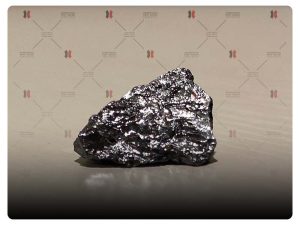

فروسیلیسیم برای آلیاژهای آهن

– افزودن فرو-سیلیسیم: فرو-سیلیسیم آلیاژی از آهن و سیلیسیم است که معمولاً حاوی 15٪ تا 90٪ سیلیسیم است. معمولاً در تولید چدن و فولاد استفاده می شود. فرو سیلیسیم در طول فرآیند ذوب اضافه می شود تا سیالیت آهن مذاب را افزایش دهد و خواص مکانیکی آن را با ترویج تشکیل گرافیت در چدن بهبود بخشد که شکل پذیری و استحکام را افزایش می دهد.

– اکسیداسیون: فرو-سیلیسیم به عنوان یک اکسیژن زدا عمل می کند و به حذف اکسیژن از فلز مذاب کمک می کند که می تواند منجر به بهبود کیفیت ریخته گری و کاهش تخلخل شود.

-

آلیاژهای اصلی

– آلیاژهای اصلی آلومینیوم-سیلیسیم: در تولید آلیاژ آلومینیوم، سیلیسیم اغلب به شکل آلیاژهای اصلی (به عنوان مثال Al-25% Si) اضافه می شود. این آلیاژهای اصلی ذوب شده و با آلومینیوم خالص مخلوط می شوند تا محتوای سیلیسیم مورد نظر حاصل شود. این روش امکان کنترل دقیق غلظت سیلیسیم در آلیاژ نهایی را فراهم می کند و از خواص بهینه مانند بهبود سیالیت و کاهش دمای انجماد اطمینان حاصل می کند.

– پودرهای سیلیسیم: در برخی موارد می توان سیلیسیم را به صورت پودر به مذاب های آلومینیوم اضافه کرد. این روش استحکام و قابلیت ریخته گری آلیاژ را افزایش می دهد و در عین حال دوام بهتری را در شرایط تنش بالا ایجاد می کند.

-

آلیاژسازی مستقیم

– فرآیند ذوب: سیلیسیم را می توان مستقیماً در طی فرآیند ذوب به فلز مذاب اضافه کرد. برای آلیاژهای آلومینیوم-سیلیسیم، معمولاً از سیلیسیم با درجه خلوص متالورژیکی (98٪ یا بیشتر) استفاده می شود. این افزودن مستقیم به بهبود ویژگی های شیمیایی مانند مقاومت در برابر خوردگی و پایداری حرارتی کمک می کند، در حالی که سیالیت را در طول ریخته گری افزایش می دهد.

– افزودن کنترل شده: افزودن سیلیسیم را می توان بر اساس خواص مورد نظر آلیاژ به دقت کنترل کرد. به عنوان مثال، تغییر مقدار سیلیسیم به سازندگان اجازه میدهد تا خواص مکانیکی و رفتار ریختهگری را مطابق با الزامات کاربردی خاص تنظیم کنند.

غلظت های توصیه شده سیلیسیم در سیستم های آلیاژی مختلف برای دستیابی به خواص مکانیکی مطلوب و ویژگی های عملکرد بسیار مهم است. در اینجا خلاصه ای از محتوای معمولی سیلیسیم برای انواع آلیاژهای مختلف بر اساس نتایج جستجو آمده است:

- آلیاژهای آلومینیوم-سیلیسیم (سیلومین)

– محدوده کلی : محتوای سیلیسیم معمولاً بین 3٪ تا 25٪ است.

– خواص ریختهگری بهینه: برای بهترین ویژگیهای ریختهگری، محتوای سیلیسیم اغلب حدود 12% است، زیرا ظرفیت پر کردن قالب را به حداکثر میرساند و تمایل به ایجاد حفره را به حداقل میرساند.

– خواص مکانیکی: بهترین خواص مکانیکی عموماً با غلظت سیلیسیم بین 6% تا 12% حاصل می شود. آلیاژهایی با کمتر از 6% سیلیسیم سیالیت کمتری دارند اما تمایل به ترک گرم کاهش می یابد.

– آلیاژهای Hypereutectic : این آلیاژها می توانند تا 50٪ سیلیسیم داشته باشند، به ویژه در کاربردهای متالورژی پودر، که در آن سطوح سیلیسیم بالاتر می تواند خواص خاصی مانند مقاومت در برابر سایش و استحکام را افزایش دهد.

- آلیاژهای مس-سیلیسیم

– محدوده معمول: محتوای سیلیسیم در آلیاژهای مس (CuSil) معمولاً از 1.5٪ تا 15٪ متغیر است.

– ویژگی های پیشرفته: این محدوده استحکام مکانیکی، سختی و روانکاری را بهبود می بخشد و آنها را برای کاربردهایی مانند کنتاکت های الکتریکی و برس ها مناسب می کند.

- فروسیلیس برای آلیاژهای آهن

– غلظت : فروسیلیس معمولاً بسته به کاربرد خاص بین 15% تا 90% سیلیسیم دارد.

– مزایا: این محتوای سیلیسیم بالا عمدتاً برای اکسیداسیون و بهبود خواص مکانیکی چدن، افزایش شکل پذیری و استحکام آن استفاده می شود.

- آلیاژهای سیلیسیم

– ترکیب: این آلیاژهای سه تایی حاوی آلومینیوم، سیلیسیم و منیزیم با سطح سیلیسیم معمولاً بین 4٪ تا 15٪ است.

– کاربردها: آلیاژهای سیلی کاست به دلیل مقاومت در برابر سایش و چگالی کم ارزش گذاری می شوند که معمولاً در قطعات با کارایی بالا مانند پیستون استفاده می شود.

تاثیر حضور عناصر دیگر همراه با سیلیسیم

برهمکنش سیلیسیم با سایر عناصر آلیاژی مانند روی و کلسیم به طور قابل توجهی بر خواص و عملکرد آلیاژهای مختلف تأثیر می گذارد. در اینجا یک نمای کلی از نحوه تعامل این عناصر با سیلیسیم و تأثیرات بر عملکرد آلیاژ آورده شده است:

- روی

– مکانیسم تقویت : در آلیاژهای آلومینیوم-روی، افزودن روی استحکام آلیاژ را از طریق تقویت محلول جامد و پیرسختی افزایش می دهد. هنگامی که روی با سیلیسیم ترکیب می شود، می تواند خواص مکانیکی کلی را بهبود بخشد، به ویژه از نظر استحکام کششی و استحکام تسلیم. وجود سیلیسیم به اصلاح ریزساختار کمک میکند، که میتواند منجر به عملکرد مکانیکی بهتر تحت تنش شود.

– بهبود سیالیت : سیلیسیم سیالیت فلزات مذاب را افزایش می دهد که برای فرآیندهای ریخته گری مفید است. هنگامی که روی وجود دارد، به دلیل لایه محافظی که توسط سیلیسیم روی سطح فلز مذاب تشکیل شده است، می تواند این سیالیت را بیشتر افزایش دهد. این فیلم اکسیداسیون را محدود میکند و اجازه میدهد تا قالبها را در طول ریختهگری نرمتر پر کند.

– مقاومت در برابر خوردگی: ترکیب سیلیسیم و روی در آلیاژها می تواند مقاومت به خوردگی را بهبود بخشد. روی به عنوان یک آند قربانی عمل می کند، در حالی که سیلیسیم به تشکیل یک لایه اکسید محافظ کمک می کند و دوام آلیاژ را در محیط های خورنده افزایش می دهد.

- کلسیم

– تصفیه دانه: کلسیم با سیلیسیم برهمکنش می کند و ترکیبات بین فلزی مانند CaSi2 را تشکیل می دهد. این تعامل می تواند منجر به پالایش دانه در آلیاژهای آلومینیوم شود و خواص مکانیکی مانند استحکام و شکل پذیری را بهبود بخشد. وجود کلسیم همچنین میتواند فوقالعادهپذیری را در برخی از آلیاژهای آلومینیوم-کلسیم-روی افزایش دهد.

– تاثیر بر پیرسختی : در آلیاژهای آلومینیوم-سیلیسیم، کلسیم تمایل به کاهش پتانسیل پیرسختی دارد. در حالی که ممکن است در ابتدا استحکام را افزایش دهد، کلسیم بیش از حد می تواند کشش را کاهش دهد و این آلیاژها را کمتر عملیات حرارتی کند. بنابراین، کنترل دقیق سطوح کلسیم برای بهینه سازی عملکرد ضروری است.

– شکلپذیری در مقابل تغییر قدرت : افزودن کلسیم در ترکیب با سیلیسیم میتواند خواص مکانیکی را بهبود بخشد، اما ممکن است به تعادل بین شکلپذیری و استحکام نیز منجر شود. آلیاژهای آلومینیوم غنی از کلسیم معمولاً در مقایسه با همتایان خود که فقط سیلیسیم دارند، استحکام بیشتری نشان میدهند، اما شکلپذیری کمتری دارند.

تاثیر سیلیسیم در حذف اکسیژن

سیلیسیم از طریق مکانیسم های متعددی که کیفیت و عملکرد محصول نهایی را افزایش می دهد، در فولادسازی و سایر فرآیندهای متالورژیکی به عنوان یک اکسید کننده عمل می کند. در اینجا روش های کلیدی عملکرد سیلیسیم به عنوان یک اکسیژن زدا وجود دارد:

مکانیسم های سیلیسیم به عنوان اکسیژن زدا

- میل ترکیبی قوی برای اکسیژن

سیلیسیم میل ترکیبی بالایی با اکسیژن دارد که به آن اجازه می دهد تا به طور موثر با اکسیژن موجود در فولاد مذاب واکنش نشان دهد. هنگامی که سیلیسیم اضافه می شود، دی اکسید سیلیسیم (SiO2) را به عنوان محصول جانبی واکنش اکسید زدایی تشکیل می دهد. این واکنش نشان میدهد که سیلیسیم به طور موثر اکسیژن را از فولاد مذاب حذف میکند و آن را به اکسید سبکتری تبدیل میکند که میتواند روی سطح شناور شود و به راحتی از فولاد جدا شود.

- تشکیل سرباره

سیلیسیم دی اکسید تولید شده در طی فرآیند اکسید زدایی چگالی کمتری نسبت به فولاد مذاب دارد و به آن اجازه می دهد تا به سطح بالا آمده و وارد لایه سرباره شود. این جداسازی بسیار مهم است زیرا حذف اکسیدها و سایر ناخالصی ها را تسهیل می کند و در نتیجه خلوص فولاد را بهبود می بخشد. وجود سرباره همچنین موجب به دام انداختن سایر عناصر مضر مانند گوگرد و فسفر می شود و کیفیت فولاد را بیشتر می کند.

- بهبود خواص مکانیکی

افزودن سیلیسیم نه تنها محتوای اکسیژن را کاهش می دهد بلکه خواص مکانیکی مختلف فولاد را نیز افزایش می دهد. سیلیسیم به افزایش استحکام، سختی و کشش کمک می کند. این موضوع، نقش حیاتی در تولید انواع خاصی از فولاد مانند فولاد ساخت، فولاد ابزار، فولاد فنری و فولاد سیلیسیمی ترانسفورماتور دارد. خواص مکانیکی بهبود یافته به دلیل ریزساختار تصفیه شده ناشی از اکسید زدایی موثر است.

- واکنش گرمازا

واکنش بین سیلیسیم و اکسیژن گرمازا است، به این معنی که در طول فرآیند گرما آزاد می کند. این گرمای اضافی می تواند به حفظ یا افزایش دمای فولاد مذاب کمک کند، که برای پردازش بیشتر مفید است و می تواند مصرف انرژی در عملیات فولادسازی را کاهش دهد.

- تطبیق پذیری در آلیاژسازی

سیلیسیم اغلب در ترکیب با سایر عناصر آلیاژی مانند منگنز، آلومینیوم و کلسیم برای افزایش اثر اکسید زدایی آن استفاده می شود. به عنوان مثال، آلیاژهای سیلیسیم-آلومینیوم می توانند مزایای اکسید زدایی و گوگرد زدایی، بهبود سیالیت و کاهش محتوای گاز در فولاد مذاب را ارائه دهند. سیلیسیم همچنین با باریم در اکسید زداهای کامپوزیتی مانند Si-Al-Ba-Ca به خوبی کار می کند، که کارایی کلی اکسیداسیون را بهبود می بخشد و در عین حال ناخالصی های مضر را کاهش می دهد.

پس می توان گفت سیلیسیم با حذف موثر اکسیژن از فولاد مذاب از طریق میل ترکیبی قوی برای اکسیژن، به عنوان یک اکسیدزدای ضروری در فرآیندهای متالورژی عمل می کند و اکسیدهای سبک تری را تشکیل می دهد که به راحتی قابل حذف هستند. افزودن آن نه تنها خلوص و خواص مکانیکی فولاد را بهبود می بخشد، بلکه کارایی پردازش را از طریق واکنش های گرمازا افزایش می دهد. تطبیق پذیری سیلیسیم اجازه می دهد تا در کنار سایر عناصر آلیاژی برای بهینه سازی اکسیداسیون و بهبود عملکرد کلی آلیاژ استفاده شود.

پیشرفت های اخیر

پیشرفتهای اخیر در فناوری آلیاژ بر تقویت یا اصلاح نقش سیلیسیم در فرآیندهای متالورژی مختلف متمرکز شده است. در اینجا چند پیشرفت قابل توجه وجود دارد:

- فن آوری های تولید نوآورانه

– سیلیسیم پیچیده و آلیاژهای آلومینیوم: یک فناوری تولید جدید برای آلیاژهای سیلیسیم-آلومینیوم پیچیده (FeSiAl) با استفاده از یک کوره شش الکترودی مقاوم در برابر قوس توسعه داده شده است. در این روش از مواد زائد صنعتی مانند سیلیس و اکسید آلومینیوم حاصل از استخراج زغال سنگ استفاده می شود که هزینه های تولید و مصرف انرژی را کاهش می دهد. این فرآیند نوآورانه امکان توزیع بهینه دما و استفاده موثر انرژی را فراهم میکند و در نتیجه آلیاژهای با کیفیت بالا با شاخصهای فنی و اقتصادی بهبودیافته میشود.

- تولید سیلیسیم با خلوص بالا

– سیلیسیم درجه متالورژیک: شرکت هایی مانند HPQ Silicon در حال توسعه فناوری های اختصاصی (مانند PUREVAP™) برای تولید سیلیسیم با درجه متالورژی با خلوص بالا (98٪ یا بیشتر) هستند. این سیلیسیم با خلوص بالا برای آلیاژهای آلومینیوم-سیلیسیم ضروری است، ویژگیهای شیمیایی، سیالیت در هنگام ریختهگری و عملکرد کلی در کاربردهایی مانند صنایع خودروسازی و هوافضا را افزایش میدهد. تمرکز بر تولید سیلیسیم با خلوص بالا از تقاضای فزاینده برای مواد سبک وزن در وسایل نقلیه الکتریکی و سایر کاربردها حمایت می کند.

- آلیاژهای اصلی با خواص پیشرفته

– سیلیسیم در آلیاژهای اصلی: تحقیقات اخیر نقش سیلیسیم را در آلیاژهای اصلی مورد استفاده برای جواهرات و سایر کاربردها برجسته می کند. سیلیسیم به طور قابل توجهی سیالیت آلیاژهای طلا و نقره را افزایش می دهد، دمای انجماد را کاهش می دهد و به تشکیل یک لایه محافظ روی فلزات مذاب کمک می کند. این فیلم تماس با قالب را محدود می کند و عیوب در هنگام ریخته گری را کاهش می دهد. با این حال، همچنین اشاره می شود که در حالی که سیلیسیم خواص ریخته گری را افزایش می دهد، می تواند منجر به افزایش شکنندگی و مشکلات در ماشینکاری به دلیل ساختارهای دانه درشت تر شود.

- بهینه سازی ریزساختار آلیاژی

– فرآوری انجماد سریع: مطالعات روی آلیاژهای آستنیتی Fe-Cr-Ni-Mn نشان داده است که افزودن سیلیسیم می تواند مقاومت اکسیداسیون را با تشکیل یک لایه سیلیسی پیوسته بین فلس های آلیاژ و اکسید خارجی بهبود بخشد. این اثر با پردازش انجماد سریع افزایش مییابد که اندازه دانه را اصلاح میکند و عملکرد کلی را در طول کاربردهای دمای بالا بهبود میبخشد.

- انواع آلیاژهای جدید

– آلیاژهای کربن سیلیسیم : توسعه آلیاژهای کربن سیلیسیم نشان دهنده تغییر به سمت مواد متالورژیکی جدید است که می تواند جایگزین فروسیلیسیم و کاربید سیلیسیم سنتی شود. این آلیاژهای جدید نه تنها مقرون به صرفه هستند، بلکه قابلیت های اکسید زدایی افزایش یافته ای را در فرآیندهای فولادسازی ارائه می دهند.

پیشرفتهای اخیر در فناوری آلیاژ، نقش سیلیسیم را با بهبود روشهای تولید، افزایش سطح خلوص، بهینهسازی ریزساختارها و توسعه انواع آلیاژهای جدید اصلاح کرده است. هدف این نوآوری ها به حداکثر رساندن مزایای سیلیسیم در عین رسیدگی به چالش هایی مانند شکنندگی و مشکلات ماشینکاری است که در نهایت منجر به عملکرد بهتر در کاربردهای مختلف صنعتی می شود.

این پیشرفت ها نشاندهنده چندین روند پیش رو در مورد استفاده از سیلیسیم در فرمولبندیها و کاربردهای آلیاژی جدید است. در اینجا برخی از روندهای پیش بینی شده بر اساس پیشرفت های فعلی و نیازهای صنعت آورده شده است:

- افزایش استفاده از سیلیسیم در تولید مواد افزودنی

پودرهای آلیاژ سیلیسیم به دلیل خواص افزایش یافته خود مانند بهبود استحکام، سختی و مقاومت در برابر سایش در تولید مواد افزودنی مورد توجه قرار گرفته اند. توانایی سیلیسیم برای حفظ ویژگی های الکتریکی مفید در حالی که با فلزات دیگر ترکیب می شود، آن را برای کاربردهای مختلف از جمله قطعات هوافضا و خودرو مناسب می کند. همانطور که تولید مواد افزودنی به رشد خود ادامه می دهد، آلیاژهای مبتنی بر سیلیسیم احتمالا نقش مهمی در تولید قطعات سبک وزن و با کارایی بالا دارند.

- توسعه آلیاژهای سیلیسیم-کربن

آلیاژهای سیلیسیم کربن به عنوان یک جایگزین مقرون به صرفه برای مواد سنتی فروسیلیس و کاربید سیلیسیم در فرآیندهای متالورژی در حال ظهور هستند. این آلیاژهای جدید در حین فولادسازی در حالی که ارزان تر از مواد معمولی هستند، اکسید زدایی موثری را ارائه می دهند. گرایش به سمت استفاده از آلیاژهای سیلیسیم-کربن ناشی از نیاز به راه حل های اقتصادی تر در تولید فولاد بدون به خطر انداختن کیفیت است.

- سیلیسیم با خلوص بالا برای عملکرد پیشرفته

انتظار می رود تقاضا برای سیلیسیم درجه متالورژی با خلوص بالا (98٪ یا بیشتر) به ویژه در آلیاژهای آلومینیوم-سیلیسیم (سیلومین) افزایش یابد. سیلیسیم با خلوص بالا ویژگی های شیمیایی آلومینیوم را بهبود می بخشد، مقاومت در برابر خوردگی را افزایش می دهد و انبساط حرارتی را کاهش می دهد. این روند با نیاز روزافزون به مواد سبک وزن در صنایعی مانند ساخت و ساز و خودروسازی، که در آن عملکرد و دوام حیاتی است، همسو است.

- تمرکز بر پایداری محیطی

از آنجایی که صنایع به دنبال شیوه های پایدارتر هستند، استفاده از سیلیسیم در فرآیندهای بازیافت به طور فزاینده ای مرتبط می شود. نقش سیلیسیم به عنوان یک اکسید کننده می تواند به بهبود کیفیت فلزات بازیافتی کمک کند و آن را به یک جزء ارزشمند در متالورژی پایدار تبدیل کند. تمایل به استفاده از مواد بازیافتی احتمالاً تقاضا برای سیلیسیم را در فرمولاسیون های آلیاژی مختلف افزایش می دهد.

- نوآوری در آلیاژهای اصلی

استفاده از سیلیسیم در آلیاژهای اصلی در حال گسترش است، به ویژه در کاربردهای ریخته گری جواهرات و سرمایه گذاری. این آلیاژهای اصلی از توانایی سیلیسیم برای افزایش سیالیت و کاهش دمای انجماد استفاده میکنند و امکان پر شدن بهتر قالب و کاهش عیوب را فراهم میکنند. پیشرفتهای آینده ممکن است بر بهینهسازی این آلیاژهای اصلی برای متعادل کردن عملکرد با مقرون به صرفه بودن تمرکز کند.

- فرمولاسیون آلیاژی پیشرفته

گرایشی به سمت ایجاد آلیاژهای آلومینیوم-سیلیسیم پیشرفته وجود دارد که عناصر اضافی مانند منیزیم یا مس را برای افزایش خواص خاص مانند استحکام و مقاومت در برابر خوردگی ترکیب میکنند. هدف این فرمولها برآورده کردن نیازهای روزافزون برای مواد با کارایی بالا در کاربردهای حیاتی مانند بخشهای هوافضا و خودرو است.

آزمایشگاه اندیشه بنیان حامی صنعت با ارائه خدمات متنوع و تخصصی در زمینه تعیین عناصر آلیاژها و انجام تستهای متالورژیکی، به عنوان یکی از مراجع معتبر در صنعت متالورژی شناخته میشود. این آزمایشگاه با بهرهگیری از روشهای استاندارد ملی و بینالمللی، آزمونهای شیمیایی، مکانیکی و غیر مخرب را بر روی نمونههای فلزی انجام میدهد و به شناسایی دقیق ترکیب عناصر آلیاژی و ویژگیهای فیزیکی و مکانیکی مواد میپردازد. خدمات این آزمایشگاه شامل آنالیزهای کوانتومتری، متالوگرافی و آزمونهای مکانیکی است که به مشتریان کمک میکند تا کیفیت محصولات خود را تضمین کنند و در فرآیندهای تولید و طراحی بهینهتر عمل نمایند. با توجه به اهمیت روزافزون دقت و کیفیت در صنعت متالورژی، آزمایشگاه اندیشه بنیان حامی صنعت آماده است تا با ارائه مشاورههای تخصصی و خدمات آزمایشگاهی پیشرفته، نیازهای مشتریان را برآورده سازد.