عملیات حرارتی آستمپرینگ یکی از پیشرفتهترین روشهای بهبود خواص مکانیکی فولادها محسوب میشود. این فرآیند در دهه ۱۹۳۰ میلادی معرفی شد و به مرور زمان به عنوان جایگزینی مناسب برای روشهای سنتی کوئنچ و تمپر شناخته شد. در مقایسه با کوئنچ سنتی، آستمپرینگ از تشکیل مارتنزیت ناپایدار جلوگیری کرده و به جای آن، ساختار بینیتی با تعادل بهتری بین سختی و چقرمگی ایجاد میکند. این فرآیند به خصوص در صنایعی مانند خودروسازی، هواپیماسازی و ماشینآلات سنگین کاربرد گستردهای یافته است. علت این محبوبیت، کاهش تنشهای داخلی، جلوگیری از ترکخوردگی و اعوجاج، و بهبود مقاومت به خستگی و سایش در قطعات عملیات شده است.

اصول و فرآیند عملیات حرارتی آستمپرینگ

فرآیند آستمپرینگ شامل سه مرحله اصلی است:

آستنیتهکردن

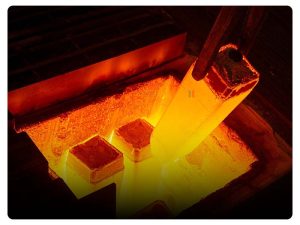

فولاد به دمای ۸۵۰ تا ۹۵۰ درجه سانتیگراد حرارت داده میشود تا ساختار آن به آستنیت تبدیل شود. این دما باید به اندازهای باشد که تمام فریت و سمنتیت موجود در ساختار قبلی در آستنیت حل شوند.

سردکاری سریع

نمونهها بلافاصله در حمام نمک یا روغن داغ با دمای ۲۸۵ تا ۴۵۰ درجه سانتیگراد کوئنچ میشوند. این مرحله باید به اندازهای سریع باشد که از تشکیل پرلیت جلوگیری شود اما آستنیت را در دمای پایین (در محدوده بینیتی) نگه دارد.

نگهداری در دمای آستمپرینگ

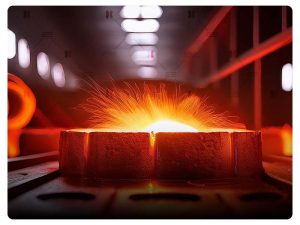

فولاد در دمای انتخابی (بین ۲۸۵ تا ۴۵۰ درجه سانتیگراد) برای مدت زمان معینی نگهداری میشود. در این مرحله، آستنیت به بینیت تبدیل میشود. بینیت ساختاری مرکب از فریت ریزدانه و کاربیدهای پراکنده است که به لایههای موازی فریت و کاربید معروف است (بینیت بالایی) یا به سوزنهای فریت با کاربیدهای پراکنده درون آن (بینیت پایینی).

تفاوت بینیت و مارتنزیت

بر خلاف مارتنزیت که سخت و شکننده است، بینیت دارای تعادل بهتری بین سختی و چقرمگی است. این ساختار به دلیل تشکیل کاربیدهای ریز و فریت با ساختار ناهمسانگرد، مقاومت به خستگی و ضربه را بهبود میدهد.

تأثیر پارامترهای آستمپرینگ بر ریزساختار

دمای آستنیتهکردن

افزایش دمای آستنیتهکردن باعث درشت شدن دانههای آستنیت میشود. این پدیده سبب میشود آستنیت پایدار شده در ریزساختار نهایی بیشتر شود، که به نوبه خود بر چقرمگی و خاصیت TRIP (Transformation Induced Plasticity) تأثیر میگذارد. با این حال، دمای بیش از حد بالا میتواند منجر به کاهش استحکام نهایی شود.

دمای آستمپرینگ

دمای آستمپرینگ نقش کلیدی در تعیین نوع بینیت (بالایی یا پایینی) دارد:

– دمای پایین (۲۸۵–۳۵۰ درجه سانتیگراد): بینیت پایینی تشکیل میشود که دارای سختی بالا (حدود ۵۵–۶۰ HRC) و چقرمگی مناسب است. این ساختار در کاربردهای مقاوم به سایش مانند چرخدندهها مناسب است.

– دمای بالا (۳۵۰–۴۵۰ درجه سانتیگراد): بینیت بالایی با ساختار درشتتر و سختی کمتر (حدود ۴۰–۴۵ HRC) تشکیل میشود. این حالت برای قطعات تحت بارهای ضربهای مناسبتر است.

زمان آستمپرینگ

زمان نگهداری در دمای آستمپرینگ به طور مستقیم بر میزان تبدیل آستنیت به بینیت تأثیر میگذارد. زمان کم ممکن است منجر به تبدیل ناقص شود، در حالی که زمان طولانیتر باعث تشکیل کاربیدهای درشت و کاهش استحکام میشود. بهینهسازی زمان به نوع آلیاژ و دمای آستمپرینگ بستگی دارد.

نقش آلیاژهای فولاد

عناصر آلیاژی مانند کروم (Cr)، مولیبدن (Mo) و نیکل (Ni) میتوانند تأخیر در شروع تبدیل بینیتی را افزایش دهند. این امر به انجام کامل تبدیل در قطعات ضخیم کمک میکند و سختی پذیری فولاد را بهبود میدهد.

تأثیر آستمپرینگ بر خواص مکانیکی

۱. سختی و استحکام کششی

سختی فولاد آستمپر شده به دمای آستمپرینگ وابسته است. در دمای پایین، سختی بالا میرود (حدود ۵۰–۶۰ HRC)، اما در دمای بالا به ۴۰–۴۵ HRC کاهش مییابد. با این حال، استحکام کششی فولادهای آستمپر شده معمولاً از مارتنزیت تمپر شده بیشتر است، زیرا بینیت دارای توزیع یکنواختتری از تنشهاست.

۲. چقرمگی و داکتیلیته

چقرمگی فولادهای آستمپر شده به دلیل وجود آستنیت باقیمانده و ساختار بینیتی ریز، بهطور قابل توجهی افزایش مییابد. آستنیت باقیمانده در معرض تنشهای مکانیکی به مارتنزیت تبدیل شده و انرژی ضربه را جذب میکند (پدیده TRIP). این ویژگی باعث میشود فولادهای آستمپر شده در قطعاتی با شرایط سرویس سخت مانند شافتها و چرخدندهها استفاده شوند.

۳. مقاومت به سایش

فولادهای سیلیسیمدار (مانند AISI 9260) پس از آستمپرینگ در دمای ۴۰۰ درجه سانتیگراد بهترین مقاومت به سایش را نشان میدهند. این بهبود به دلیل ترکیب سختی بالای بینیت و پایداری آستنیت باقیمانده در برابر تغییر شکل پلاستیکی است.

۴. خواص ضربهای

انرژی ضربه فولادهای آستمپر شده در دمای ۳۵۰–۴۰۰ درجه سانتیگراد به حداکثر مقدار خود میرسد. با افزایش دما بیش از ۴۰۰ درجه، انرژی ضربه کاهش مییابد زیرا ساختار بینیتی درشتتر شده و توانایی جذب انرژی کاهش مییابد.

مزایا و کاربردهای آستمپرینگ

– کاهش اعوجاج و ترکخوردگی: به دلیل سردکاری یکنواخت در حمام نمک، اعوجاج کمتری نسبت به کوئنچ سنتی ایجاد میشود.

– کاهش زمان ماشینکاری: تنشهای داخلی کمتر، نیاز به تمپرینگ بعدی را حذف میکند.

کاربردهای صنعتی

– خودروسازی: شافتهای میانی، چرخدندهها، و شاتونها.

– صنایع سنگین: قطعات ماشینهای کشاورزی و معدنی.

– هواپیماسازی: قطعات تحملکننده بارهای دینامیکی.

بنابراین، آستمپرینگ به عنوان یک روش موثر برای بهینهسازی خواص مکانیکی فولادها شناخته میشود. کنترل دقیق دمای آستنیتهکردن، دمای و زمان آستمپرینگ میتواند ساختار بینیتی با تعادل مناسبی بین سختی، چقرمگی و مقاومت به سایش ایجاد کند. این فرآیند به ویژه در صنایعی که نیاز به قطعات با دوام بالا و مقاومت به خستگی دارند، بسیار مناسب است.