معمولا فولاد به صورت خام قابلیت استفاده در مصارف صنعتی را ندارد و نیازمند سختی و استحکام بالا میباشد، برای دستیابی به این خواص مکانیکی از فرایندهای عملیات حرارتی استفاده میکنیم.

سختی و سختی پذیری فولاد به عواملی همچون درصد عناصر آلیاژی، فرایند شکل دهی فولاد و عملیات حرارتی بستگی دارد که در ادامه هر کدام توضیح داده شده است.

تاثیر درصد عناصر آلیاژی

معمولا هر چقدر فولاد آلیاژی تر باشد سختی پذیری آن هم بیشتر میشود و روش تولید عملیات حرارتی بر سختی و استحکام آن تاثیر بیشتری میگذارد.

توجه شود عناصر زیر تاثیرات مختلفی بر خواص فولاد میگذارد که در این مقاله فقط تاثیر بر روی سختی فولاد بررسی میشود.

- کربن: کربن مهمترین عنصر برای بیشتر فولادها بوده و دارای قویترین اثر بر خواص آنها میباشد. این عنصر کاربیدزا میباشد و باعث افزایش سختی پذیری و استحکام فولاد میشود.

- کروم: کروم قابلیت سخت شدن فولاد را افزایش میدهد و با پایین آوردن سرعت سرد شدن بحرانی تشکیل مارتنزیت، سختی پذیری را افزایش داده و کاربید زای قوی میباشد.

- مولیبدن: مولیبدن عمدتا همراه با سایر عناصر آلیاژی به فولاد اضافه میشود. بعد از کربن فعالترین عنصر برای سخت کردن است این عنصر با کاهش سرعت سرد شدن بحرانی سبب بهبود سختی پذیری فولاد میشود.

- کبالت: کبالت تشکیل دهنده کاربید نیست اما از رشد دانه ها در درجه حرارتهای بالا ممانعت میکند و سبب بهبود پایداری سختی و استحکام در درجه حرارتهای بالا میشود.

- تنگستن: تنگستن یک کاربیدزای قوی است کاربیدهای تنگستن بسیار سخت هستند و منطقه پایداری فازی آستنیت را محدود مینماید. این عنصر استحکام کششی و پایداری سختی در درجه حرارتهای بالا افزایش میدهد و به همان نسبت نیز مقاومت سایشی در دمای بالا (دمای سرخ) و راندمان برش را افزایش میدهد.

- وانادیوم: وانادیوم یک عنصر کاربیدزای قئی بئده ئ بنابراین سبب افزایش در مقاومت سایشی، افزایش مقاومت لبه های قطعه و افزایش استحکام در درجه حرارتهای بالا میگردد. بنابراین یک عنصر اصلی آلیاژی ترجیحی در فولادهای تندبر، ابزار گرمکار و فولادهای مقاوم به حرارت به شمار میاید. این عنصر به طور قابل ملاحظه پایداری سختی را افزایش میدهد.

روش های شکل دهی

برخی روش های شکل دهی مانند نورد شدید به طوری که ضخامت فولاد خیلی کم شود باعث بالا رفتن سختی فولاد میشود. برای مثال استیل 304 معروف به استیل فنری با اینکه ساختار استنیتی دارد با ضخامت زیر 1 میل سختی بالایی دارد.

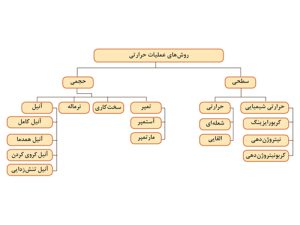

روش های عملیات حرارتی

به طور کلی روش های عملیات حرارتی به صورت زیر دسته بندی میشوند.

روش های عملیات حرارتی سطحی

روشهای نفوذ ترمو شیمیایی

- در روشهای سختکاری نفوذ ترمو شیمیایی ترکیب شیمیایی سطح قطعه با عناصر سختکننده، نظیر کربن، نیتروژن و بور دستخوش تغییر و اصلاح میشود. در این روشها سختی سطح به وسیله نفوذ عناصر شیمیایی افزایش پیدا میکند.

- عملیاتهای حرارتی کربورایزینگ یا سمانتاسیون، سخت کاری سطحی نیتراسیون (که خود شامل نیتراسیون گازی، نیتراسیونمایع و نیتراسیون پلاسمایی است)، بوردهی (که با نامهای boriding وboronizing هم شناخته میشود)، کربونیتراسیون ونیتروکربوراسیون، در دستهبندی روشهای سختکاری نفوذ ترمو شیمیایی جای میگیرند.

سخت کاری سطحی فولاد میتواند به دلایل مختلفی انجام شود. اما کاربرد سخت کاری سطحی فولادها، بیشتر برای مواردی است که قطعه نیاز به سطح سخت دارد، در عین اینکه نیاز است چقرمگی یا Toughness بالایی نیز داشته باشد. عمده استفاده از سخت کردن سطح در صنعت و به طور کلی تولید قطعات صنعتی مثل چرخ دندهها، شافتها، پینیونها، میللنگها و سایر مواردی که نیاز است تا سطح قطعه فولادی سختی بالاتری داشته باشد است. سخت کاری در موارد نام برده به این دلیل انجام میشود تا قطعات مذکور دربرابر سایش مقاوم باشد و همچنین در عین حال خواص درونی آن مانند چقرمگی دستخوش تغییر نشود تادر نهایت بتواند فشارهای وارده به قطعه را نیز کنترل نمایند.

عملیات حرارتی سطحی – حرارتی

در این روش ترکیب شیمیایی سطح تغییری نمیکند فقط به کمک عملیات حرارتی سطح سخت میشود.

عملیات حرارتی حجمی (سخت کاری حجمی)

در این روش کل قطعه تحت عملبات حرارتی قرار میگیرد و بسیار واضح است برای کاربردهایی که تحت خمش، پیچش، ضربه و … هستند مورداستفاده قرار می گیرد.

عملیات کوئنچ و تمپر

عملیات کوئنچ کردن به نوعی از عملیات حرارتی گفته می شود که در طی آن قطعه فولاد گرم شده تا دمایی بالاتر از دمای بحرانی را با سرعت بالا توسط موادی مانند آب، حمام نمک، آب نمک، هوای آرام، محلول های پلیمری و یا روغن سرد می کنند، عملیات حرارتی و به طور خاص عملیات حرارتی کوئنچ کردن و تمپر کردن به منظور افزایش سطح کیفی قطعه فولادی مانند افزایش سختی و استحکام انجام می شود.

در واقع وقتی یک قطعه فولاد تحت عملیات کوئنچ کردن قرار می گیرد، در عین حال که سختی قابل ملاحظه ای پیدا می کند ولی ممکن است ترد و شکننده نیز بشود، بنابراین از عملیات کوئنچ کردن فقط برای مواردی استفاده می شود که می خواهیم فولاد حاصله سختی زیادی داشته باشد، ولی در سایر موارد بهتر است از عملیات تمپر کردن استفاده شود.